Fallstudien

Erfahren Sie, wie andere Unternehmen Cadmould Flex nutzen und lassen Sie sich inspirieren.

60% leichter, absolut zuverlässig

Automobil & Mobilität

Elektronik & Halbleiter

Spritzgussoptimierung

Dank schneller, simulationsgetriebener Iterationen entwickelte HellermannTyton einen Ladesockelhalter, der Leichtbau mit höchster Präzision verbindet.

Gut ist gut, besser ist besser

HellermannTyton strebt nach Perfektion, um Kunden höchste Qualität und Effizienz zu bieten. Aus diesem Grund ist das Unternehmen regelmäßig an anspruchsvollen Projekten beteiligt, bei denen strenge Qualitätsstandards, Budgets und enge Zeitfenster eingehalten werden müssen. Doch wie gelingt das? Die Antwort liegt in einer Unternehmenskultur, die Exzellenz mit Pioniergeist vereint. Dies führt zu einem simultanen Engineering-Ansatz, der durch modernste Simulationstechnologie unterstützt wird. In diesem Artikel beleuchten wir, wie sich diese Kultur und Arbeitsweise in der Konstruktion von Kunststoff-Spritzgussteilen widerspiegelt. Als Praxisbeispiel dient ein Ladedosenhalter, der für einen Hersteller von Premium-Sportwagen entwickelt wurde.

Miteinander, nicht nacheinander

Hagen Spieß, Leiter der Produktentwicklung, erläutert die zugrunde liegende Philosophie: „Wir verfolgen einen simultanen Engineering-Ansatz. Das bedeutet, unsere Spritzgussteams arbeiten interdisziplinär. Die Projektarbeit ist nach Kunden und Produkten organisiert, nicht nach Abteilungen. Ingenieure, Werkzeugbauer, Maschineneinrichter und Qualitätsmanager arbeiten parallel und eng zusammen, statt ihre Aufgaben nacheinander abzuarbeiten.“ Ein zentrales Prinzip dieses Ansatzes ist eine vorgezogene und funktionsübergreifende Zusammenarbeit. Bei HellermannTyton werden Teammitglieder, die normalerweise in späteren Projektphasen wie Maschineneinrichtung oder Qualitätskontrolle eingebunden sind, schon frühzeitig in den Prozess integriert. Diese „vorgelagerte“ Einbindung erfolgt bereits während der Konstruktion von Bauteilen und Formen.Amadeus Langeloh, ein zentraler Experte im Team mit Fokus auf die Formteilkonstruktion, erklärt: „Das ist ein entscheidender Vorteil. Wir vermeiden teure Fehler, weil wir fertigungsrelevante Aspekte schon in der frühen Entwicklungsphase berücksichtigen – bevor die Form physisch gebaut wird. Darüber hinaus steigert es das Engagement des gesamten Teams, da jeder die Möglichkeit hat, das Design aktiv mitzugestalten. Das Ergebnis: Nach dem Bau der Form sind weniger Korrekturen nötig, und die verbleibenden Probleme lassen sich in der Regel mit minimalem Aufwand beheben.“

Von links: Hagen Spieß (Leiter der Produktentwicklung), Amadeus Langeloh (Konstrukteur) und Oliver Rühmkorf (Produktentwicklung und CAD-Administration), alle von HellermannTyton.

Tatsächlich ist die überlegene Kombination aus Genauigkeit und Geschwindigkeit, die den Simulationsalgorithmus von Cadmould auszeichnet, einer der Hauptgründe, warum HellermannTyton mit Cadmould zusammenarbeitet.

Amadeus Langeloh

Konstrukteur

Digitale Werkzeuge zur Unterstützung der interdisziplinären Arbeit

Dieser Ansatz stützt sich auf den intelligenten Einsatz von Simulationstechnologie, die voraussichtliche Ergebnisse prognostiziert und visualisiert, bevor Kosten und Zeit für den Bau der eigentlichen Form anfallen. Diese Visualisierungen dienen als Kommunikations- und Diskussionsgrundlage, um verschiedene Designoptionen zu bewerten und die Entscheidungsfindung in interdisziplinären Produktteams zu erleichtern, da sie die Auswirkungen unterschiedlicher Optionen klar aufzeigen. „Auf diese Weise können wir verschiedene Möglichkeiten digital testen und diskutieren. Es ist wesentlich einfacher und kostengünstiger, einen virtuellen Entwurf zu ändern, als eine physische, aus Stahl gefertigte Form“, wird erläutert. Nun kommen wir zu dem zuvor erwähnten Formteilbeispiel.

Das Ziel: Gewichtsreduktion, indem Metall durch Kunststoff ersetzt wird

Im Rahmen eines Projekts entwickelte HellermannTyton einen Ladedosenhalter für einen Premium-Sportwagen. Die Zielsetzung war eine Gewichtsreduktion von über 50 %, während gleichzeitig sämtliche Anforderungen an Funktionalität, Geometrie und Stabilität erfüllt werden mussten. Bei Elektrofahrzeugen ist das Gesamtgewicht von entscheidender Bedeutung, da eine Gewichtsreduktion direkt zu einer größeren Reichweite führt.

Herausforderungen: Stabilität und geometrische Genauigkeit

„Wir wollten das Metallteil durch eines aus Kunststoff ersetzen, um Gewicht zu sparen. Die Herausforderung dabei war, die hohen Anforderungen an Stabilität und Präzision weiterhin zu erfüllen“, erklärt Amadeus Langeloh. „Die Stabilität des Formteils ist besonders wichtig, da es plötzlichen und starken Kräften ausgesetzt sein kann – zum Beispiel, wenn jemand über das Ladekabel stolpert.“Auch die geometrische Genauigkeit ist entscheidend. Das Bauteil verbindet die Ladebuchse mit dem Rohbau des Fahrzeugs und muss daher perfekt passen – sowohl an die Ladedose als auch an die Verbindungspunkte der Karosserie. Um diese Passgenauigkeit zu gewährleisten, müssen Schwindung und Verzug präzise vorhergesagt und im Design berücksichtigt werden.

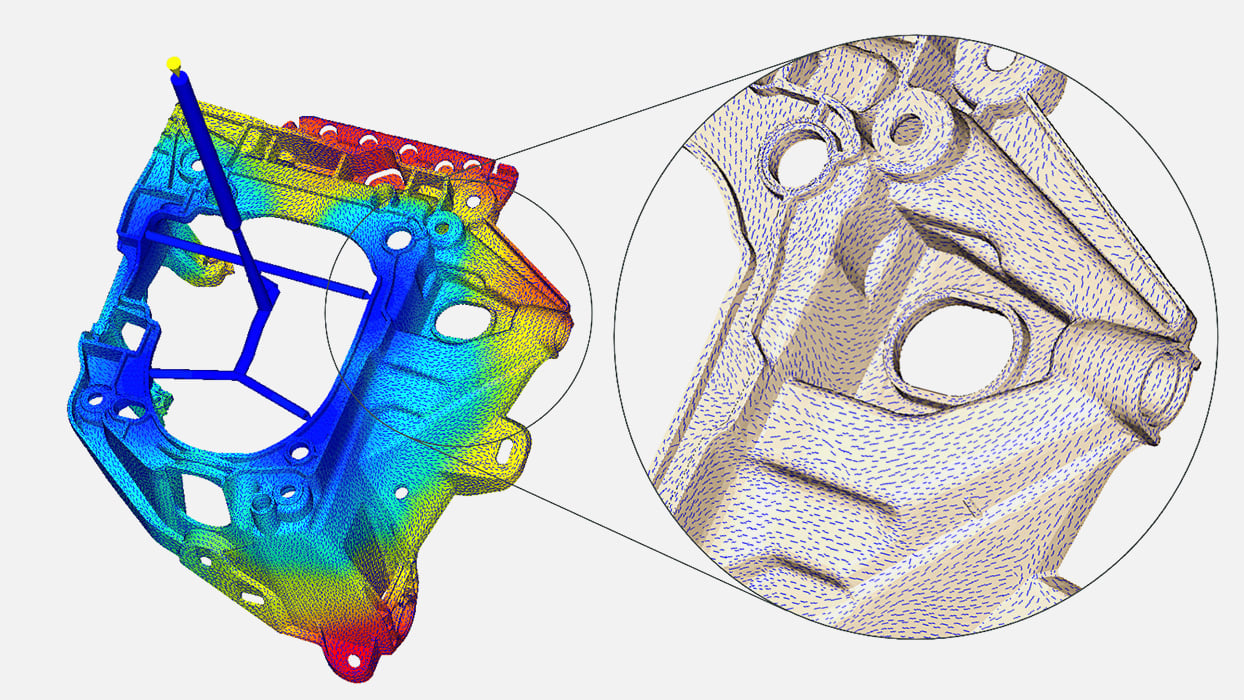

Faserorientierung

Um die mechanischen Eigenschaften zu bewerten, wurden die Ergebnisse der Cadmould-Faserorientierung mittels einer Struktursimulation analysiert.

Simulation zur Optimierung von Geometrie und mechanischen Eigenschaften

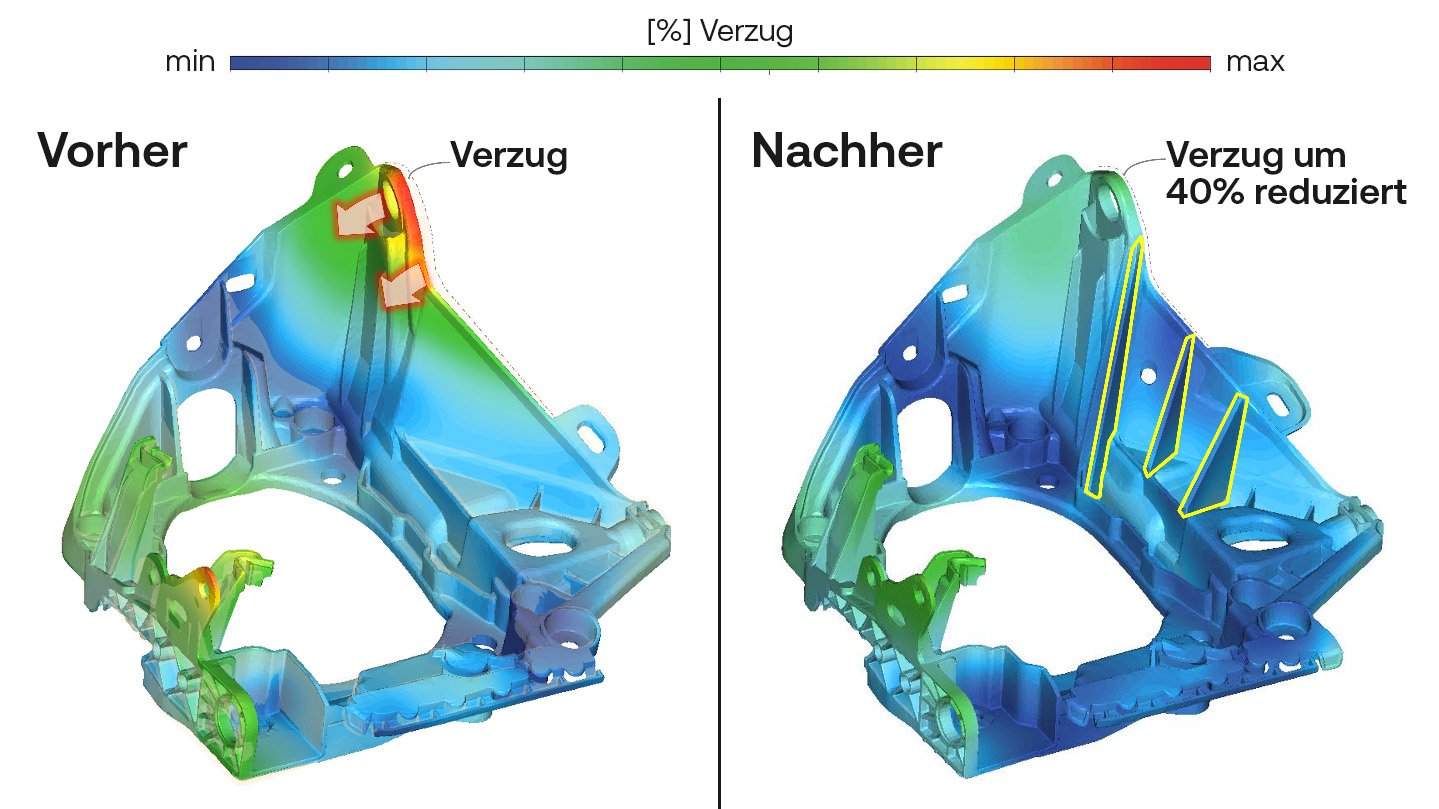

Um beide Herausforderungen erfolgreich zu bewältigen, setzte HellermannTyton eine Kombination aus Kunststoffspritzgieß- und Struktursimulation ein. Amadeus Langeloh, der die Teilekonstruktion des Projekts leitete, arbeitete eng mit dem Formenbauer zusammen, insbesondere bei der Entwicklung des Kühlsystems. Die entscheidenden Aspekte wurden in funktionsübergreifenden Besprechungen gemeinsam mit Kollegen aus der Maschineneinrichtung und der Qualitätskontrolle erörtert.Um die Anforderungen an die mechanische Robustheit zu erfüllen, entschied man sich für ein Material mit hohem Glasfaseranteil. Mithilfe der Simulationssoftware CADMOULD von SIMCON ermittelte das Team die Position der Bindenähte und berechnete die Faserausrichtung. Die Schwindungs- und Verzugsanalysen des ursprünglichen Designs zeigten signifikante Verzüge an den Verbindungspunkten – ein kritisches Problem, da diese Stellen für die Verbindung mit anderen Fahrzeugteilen essenziell sind.Um eine Lösung zu finden, entwarf Amadeus Langeloh mehrere alternative Rippenstrukturen sowie spezielle Werkzeugkerne aus einer hoch wärmeleitfähigen Kupfer-Beryllium-Legierung. Ziel war es, den Verzug in den kritischen Verbindungsbereichen zu minimieren. Diese Optionen wurden mit Cadmould simuliert, um ihre Wirksamkeit zu prüfen und die optimale Lösung zu identifizieren. Dank der iterativen Kombination aus präzisem Design und Simulationsanalysen konnte schließlich eine Konstruktion entwickelt werden, die den Verzug vollständig eliminierte.

Cadmould wurde eingesetzt, um die Schwindung und den Verzug verschiedener Designvarianten zu analysieren. Durch ein systematisches Testen mehrerer Alternativen gelang es HellermannTyton, ein optimiertes Formteildesign zu entwickeln. Dieses Design, das mehrere geometrische Anpassungen umfasst (einschließlich der gelb markierten Rippen), erfüllt sowohl die mechanischen als auch die geometrischen Anforderungen in idealer Weise.

Immer Varianten simulieren

Dieses Beispiel verdeutlicht ein entscheidendes Prinzip für den erfolgreichen Einsatz von Simulation: Beschränken Sie sich niemals auf die Simulation einer einzigen Variante! Stattdessen sollten Sie die Geschwindigkeit und Flexibilität moderner Simulationssoftware nutzen, um systematisch mehrere Designvarianten zu testen und so die optimale Lösung zu finden. Produktentwickler Oliver Rühmkorf bringt es auf den Punkt: „Um die besten Ergebnisse zu erzielen, ist es entscheidend, einen Tunnelblick zu vermeiden. Man darf sich nicht zu sehr auf das erste Design versteifen. Probieren Sie alternative Ansätze. Wiederholen Sie diesen Prozess. Nutzen Sie die Simulation als Werkzeug, um verschiedenste Optionen zu bewerten, anstatt sie lediglich zur Überprüfung oder Bestätigung einer bereits bestehenden Idee einzusetzen. Durch die Bewertung zahlreicher Varianten kann die Simulation Ihnen dabei helfen, fundiertere, aufschlussreichere und konstruktivere Diskussionen mit Ihren Kollegen zu führen!" Richtig eingesetzt, erweist sich die Simulation somit als wertvolles Instrument, um bessere Alternativen zu entdecken und die interdisziplinäre Entscheidungsfindung zu vereinfachen. Eine solche Arbeitsweise erfordert jedoch eine besonders effiziente und schnelle Simulationstechnologie. Wie Amadeus Langeloh betont: „Es ist unerlässlich, dass Ihre Simulationssoftware schnell genug ist, um mehrere Simulationsläufe in kurzer Zeit – idealerweise parallel – durchzuführen. Andernfalls werden Sie nicht genügend Varianten vergleichen können, was die Wahrscheinlichkeit verringert, die bestmögliche Lösung zu finden. Tatsächlich ist die überlegene Kombination aus Genauigkeit und Geschwindigkeit, die den Simulationsalgorithmus von Cadmould auszeichnet, einer der Hauptgründe, warum HellermannTyton mit Cadmould zusammenarbeitet."

Das Ergebnis: 60 % Gewichtsreduktion

Das oben erwähnte Formteil ist ein hervorragendes Beispiel für die herausragenden Ergebnisse, die HellermannTyton für seine Kunden erzielt. Dank der intelligenten, iterativen und interdisziplinären Arbeitsweise kann das Unternehmen zahlreiche Designalternativen schnell und effizient bewerten. In diesem Projekt konnte das Gewicht des Formteils um 60 % reduziert werden, während die strengen Qualitätsstandards des Kunden weiterhin erfüllt wurden.

Echte Ergebnisse. Erfahrungen aus erster Hand.

Sehen Sie in Referenzen und Fallstudien, wie unsere Simulationen die Ergebnisse messbar verbessern.

Fallstudie

60% leichter, absolut zuverlässig

Dank schneller, simulationsgetriebener Iterationen entwickelte HellermannTyton einen Ladesockelhalter, der Leichtbau mit höchster Präzision verbindet.

Fallstudie

Der Adapter, der alles stapelt

Wie Plaston und Gollmer mit Cadmould und Varimos AI einen markenübergreifenden Werkzeugkoffer-Adapter perfektionierten.

Fallstudie

Kanisterdeckel von Anfang an perfekt

Mit Simulation und moderner Messtechnik steigerte Bergi-Plast die Qualität, reduzierte Ausschuss und brachte Produkte schneller auf den Markt.

Kundenstimme

Cadmould überzeugt mit Benutzerfreundlichkeit, schnellen und präzisen Ergebnissen sowie exzellentem Support. Das hervorragende Preis-Leistungs-Verhältnis war für uns ausschlaggebend.

Lutz Kreykenbohm

Manager Werkzeugbau & Kunststofftechnik

Kundenstimme

Durch die Zusammenarbeit mit SIMCON konnten wir unsere Iterationszyklen um 30 % reduzieren. Wir können Cadmould und Varimos AI uneingeschränkt weiterempfehlen.

Alexander Wolf

Leiter des Kompetenzzentrums Kunststoff

Kundenstimme

Der Hauptgrund für unsere Entscheidung für Cadmould Flex war die Möglichkeit, mehrere Simulationsläufe parallel durchzuführen. Das gewährleistet nicht nur schnelle Ergebnisse, sondern auch eine hohe Genauigkeit.

Amadeus Langeloh

Konstrukteur

Kundenstimme

Cadmould lieferte in den letzten zwei Jahren bei 16 Werkzeugen erstklassige Ergebnisse. Selbst bei galvanisierten Teilen überzeugten die Resultate mit optimaler Anspritzsituation, minimalem Verzug und ohne Lufteinschlüsse.

Michael Stenger

Entwicklung

Kundenstimme

Einfache Bedienung, schnelle Verarbeitung und eine intuitive Benutzeroberfläche – und in den meisten Fällen schnelle Ergebnisse. Simulation bringt uns voran und macht Spaß!

Philipp Beckel

Projektleitung

Kundenstimme

Cadmould ermöglicht schnelle, effiziente Geometrievalidierung in frühen Projektphasen. So optimiert es Formenprojekte, senkt Kosten, minimiert Ausschuss und sichert hochwertige Bauteile.

Fabiano Rubio

CAE-Anwendungstechniker

Zeugnis

Das Cadmould Flex Add-on Varimos AI revolutioniert die Versuchsplanung, optimiert Prozessparameter, steigert die Effizienz und verbessert die Bauteilqualität.

Govindraj Tantri

Ingenieur, Produktdesign

Brauchen Sie Unterstützung?

Wir bringen Sie mit den richtigen Experten zusammen!

Bei SIMCON stehen Ihre Bedürfnisse an erster Stelle – sei es bei technischen oder geschäftlichen Anliegen. Vereinbaren Sie eine persönliche Beratung zu unseren Abos oder erleben Sie unsere Produkte live in einer Demo.