Funktionen der Spritzguss-Simulation in Cadmould Flex

7 Tage gratis testen • Keine Kreditkarte nötig

Welche Möglichkeiten bietet Cadmould Flex?

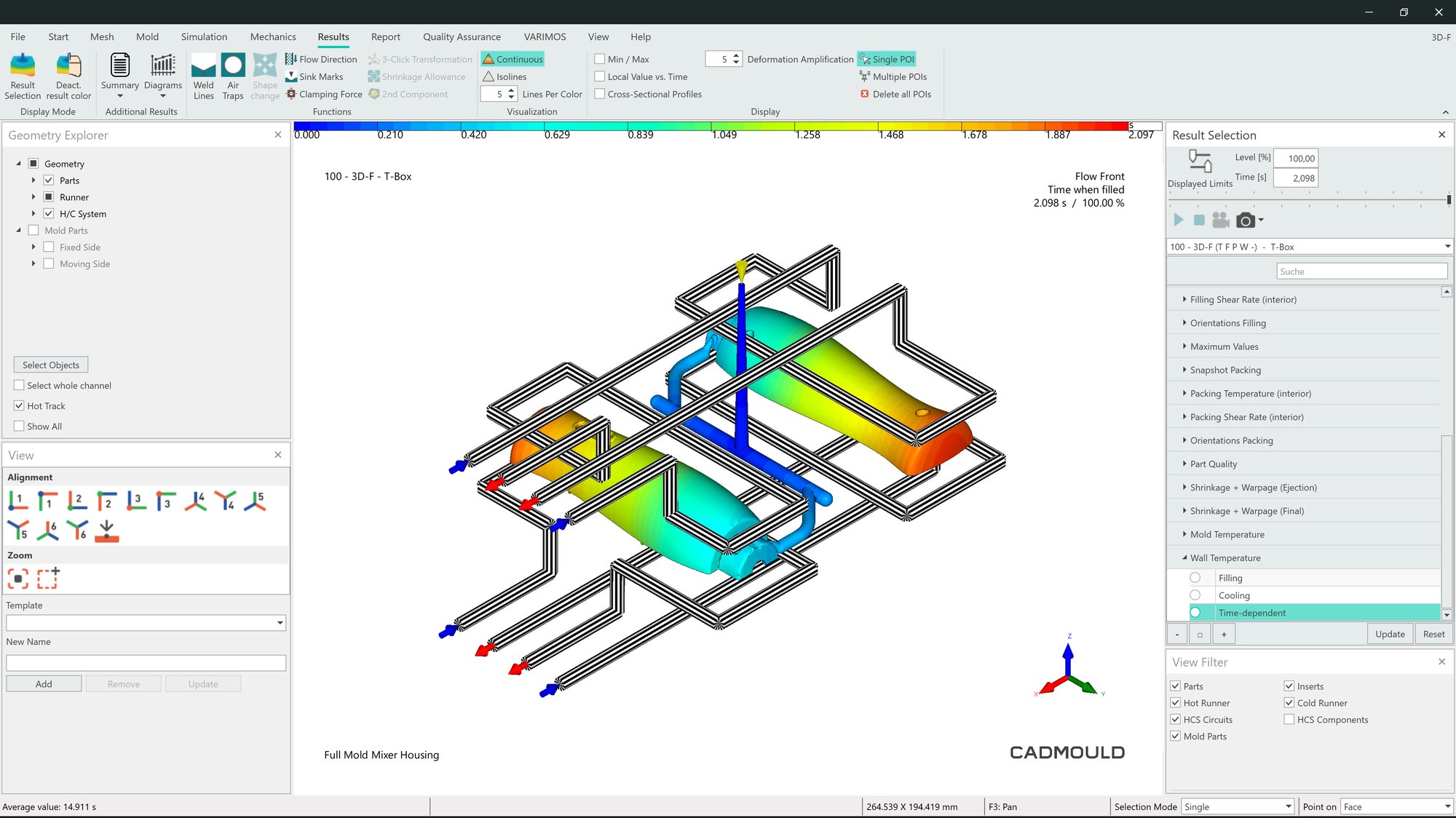

Simulation der Fülldynamik im Werkzeug

Mit Cadmould wird das Füllverhalten schon in der frühen Planungsphase sichtbar und lässt sich gezielt steuern.

Simulation von Nachdruckphase und Werkzeugkühlung

Simulationen der Nachdruckeffekte, Einfallstellen und der Kühlphase werden in klare, numerische und visuelle Auswertungen übersetzt.

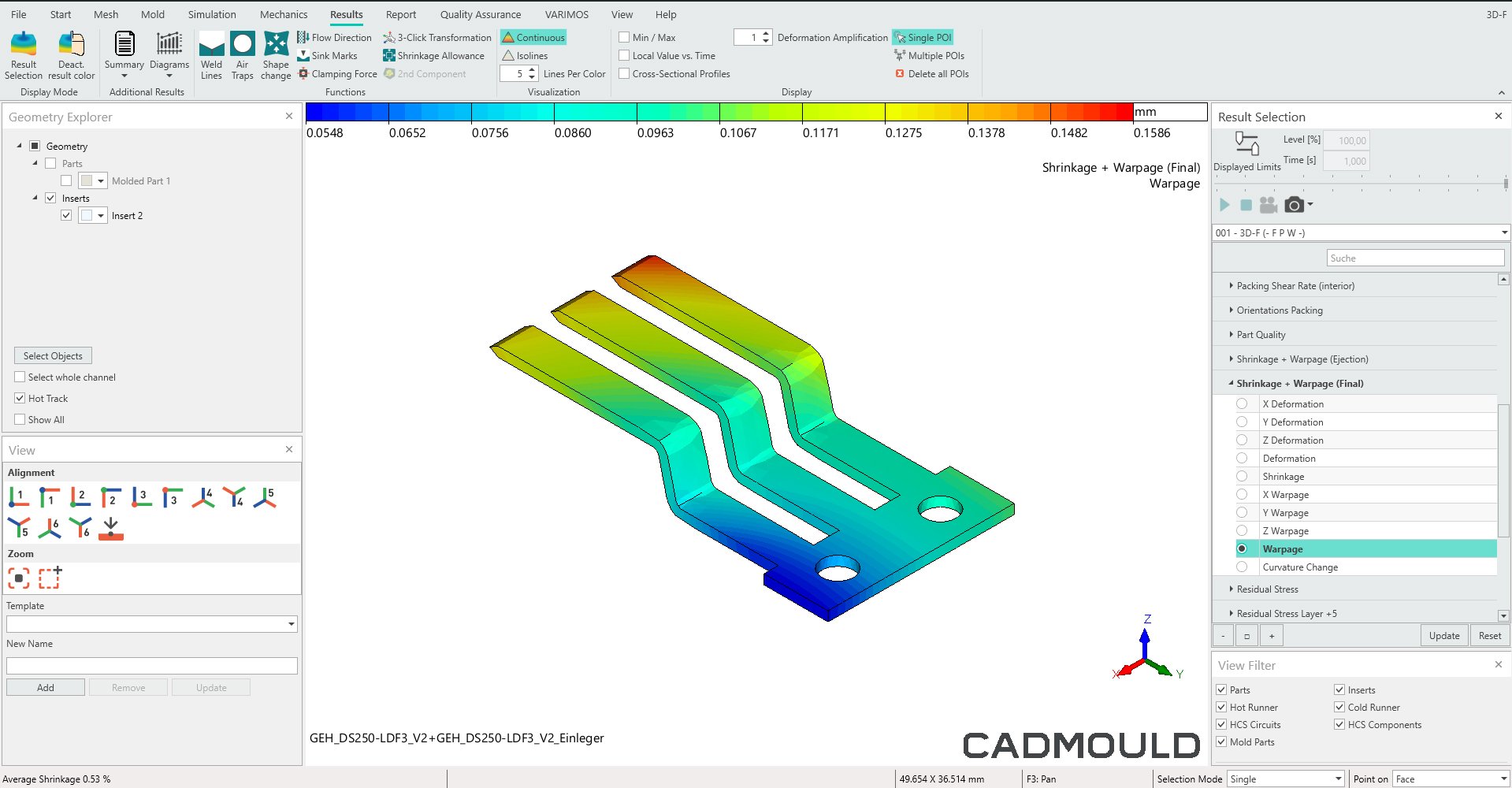

Schwindung und Verzug prognostizieren und kompensieren

Cadmould berechnet die verzogene Geometrie im Bezug auf ein frei wählbares Koordinatensystem und bietet zahlreiche Analysefunktionen.

Analyse der Faserorientierung und deren Auswirkungen

Ergebnisse zur Faserorientierung fließen direkt in weitere Simulationen ein oder können in FEM-Programme exportiert werden.

Analyse des thermischen Verhaltens in Kühlsystemen

Cadmould integriert Kühleffekte in den Simulationsprozess, um Hotspots bereits vor der Finalisierung der Werkzeugkonstruktion gezielt zu identifizieren.

Simulation von Mehrkomponenten- und Einlegerspritzguss

Durch die exakte Simulation von Mehrkomponentenverfahren, einschließlich Hart-Weich-Kombinationen, lassen sich Belastungen auf die Erstkomponente während des Prozesses analysieren und optimieren.

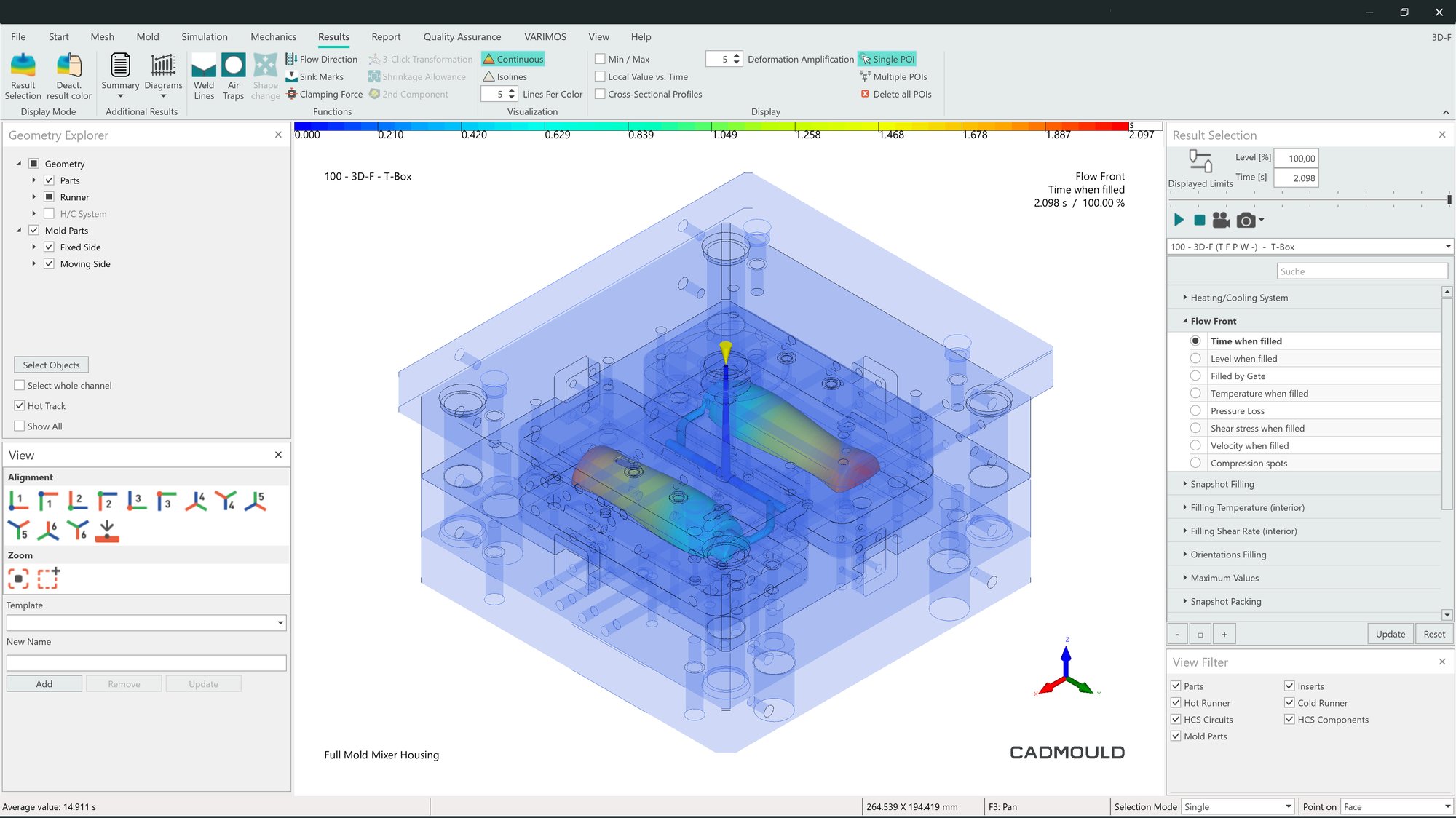

Simulation der Wärmeübertragung im gesamten Spritzgießwerkzeug

Ein CAD-Importer ermöglicht das Importieren und Zuordnen vordefinierter Werkzeugelemente zur detaillierten thermischen Analyse Ihres Werkzeugs.

Simulation des mechanischen Verhaltens von Bauteilen infolge von Faseranisotropie

Cadmould simuliert, wie die durch den Fluss bedingte Faserorientierung die mechanischen Eigenschaften faserverstärkter Bauteile beeinflusst.

Einbeziehung relevanter Kompressionsfaktoren in Simulationen

Cadmould bezieht unterschiedliche Wandstärken in die Simulation von Prägevorgängen und Schäumprozessen mit Expansionseffekt ein.

Simulation von Dichte, Blasenverteilung und Fehlern im Schaumspritzgießen

Bei der Simulation chemischer und physikalischer Schäumverfahren (z. B. MuCell®) fließen sowohl die Prozessparameter als auch die spezifischen Materialeigenschaften des Schaums ein.

Das Reaktionsverhalten von Elastomeren beim Spritzgießen verstehen

Mit Cadmould können Sie spezifische Randbedingungen festlegen, um den Reaktionsgrad im Zeitverlauf präzise zu simulieren.

Simulation sequenzieller Füllprozesse mit mehreren Angusspunkten

Durch die Simulation des Öffnungs- und Schließverhaltens von Nadelverschlussdüsen können Fließwege gezielt verkürzt und die Düsensteuerung verbessert werden.

Alle Funktionen

Jump to

3D-F

Die ideale Balance zwischen Geschwindigkeit und Genauigkeit im Spritzguss

Simulation im Spritzguss erforderte bislang oft einen unerwünschten Balanceakt zwischen Geschwindigkeit und Genauigkeit. Herkömmliche Mittelflächennetze bieten keine volumetrische Präzision, während vollvolumetrische 3D-Modelle langsam, unflexibel und in der Einrichtung sehr aufwendig sind.

Bei Bauteilen mit komplexen Geometrien oder variierenden Wanddicken stößt die erste Methode in puncto Genauigkeit an ihre Grenzen, während die zweite wertvolle Zeit in der Vorbereitung und Berechnung kostet.

Der 3D-F-Algorithmus der Cadmould-Software beendet den Balanceakt, indem er das Beste aus beiden Welten vereint: Er liefert die hochauflösenden Einblicke volumetrischer Modelle – bei gleichzeitigem Bedienkomfort und der Geschwindigkeit von Mittelflächennetzen.

3D-F erreicht dies durch ein intelligentes 3D-Fachwerk-Netz, das die Auflösung dynamisch an die Geometrie des Bauteils und die Prozessbedingungen anpasst bei gleichzeitig hoher Berechnungsgeschwindigkeit. So ermöglicht es ultraschnelle, robuste und hochpräzise Simulationen für den Großteil von Kunststoffbauteilen – selbst bei komplexen Formen.

Vorteile

- Überragende Kombination zwischen Geschwindigkeit und Genauigkeit

- Automatische Vernetzung komplexer Geometrien

- Erfassung volumetrischer Effekte wie Schwindung und Verzug

- Hohe Robustheit auch bei variierenden Wanddicken

- Unterstützung bei schnellen, iterativen Optimierungsprozessen

- Durchführung parametrischer Dickenäderungen ohne CAD

Funktionsweise

Der 3D-F-Algorithmus repräsentiert eine Kategorie von Simulationsnetzen der nächsten Generation – ein 3D-Fachwerk –, das die Schwächen und Engpässe herkömmlicher Mittelflächen- und volumetrischer Ansätze eliminiert.

Anstatt wie bei volumetrischen 3D-Modellen das gesamte Bauteilvolumen mit Millionen Finite-Elemente-Netzen zu versehen, beginnt 3D-F – der Simulationsalgorithmus hinter Cadmould – mit einem Oberflächennetz und ergänzt dieses um ein Gerüst aus inneren Fachwerksverbindungen“. Diese Röhrchen fungieren als intelligente Pfade zur Verfolgung des Materialverhaltens und der Kräfte.

Über alle Bauteilbereiche verteilt Cadmould dynamisch 25 Ingegrationspunkte durch die Wanddicke und passt deren Lage in Echtzeit an, um die Rechenleistung dort zu konzentrieren, wo sie am wichtigsten ist. Früh in der Füllphase liegt die Auflösung nahe der Werkzeugwand, wo die Scherung am höchsten ist. Während des Prozesses verschiebt sich die Auflösung kontinuierlich zur aktuellen Schmelze- Feststoff-Grenze. Diese dynamische Umverteilung ermöglicht eine ultrascharfe Auflösung, ohne die Verzögerungen volumetrischer 3D-Modelle.

Da 3D-F die Wanddicke als natives Konzept versteht, können Geometrieanpassungen (wie Wandstärkenvariationen) direkt in Cadmould definiert und optimiert werden – ohne Rückgriff auf CAD.

Funktionsumfang

Dynamische Auflösungsoptimierung

Der 3D-F-Algorithmus passt die Position seiner hochauflösenden Zonen in Echtzeit an, indem er wichtige Prozessgrößen wie Scherrate und Temperaturgradienten berücksichtigt. Dieser dynamische Ansatz ermöglicht herausragende Genauigkeit bei gleichzeitiger Vermeidung unnötiger Rechenaufwände.

Wandstärkenorientierte Geometriemodellierung

Im Gegensatz zu herkömmlichen 3D-V-Netzen versteht 3D-F die Wandstärke als natives Konzept. Sie haben die Möglichkeit, die Wandgeometrie direkt in der Simulation anzupassen und zu optimieren – ideal für Parameterstudien oder automatisierte Optimierungen.

Ultraschnelle Vernetzung und Simulation

Mit 3D-F ist die Vernetzung auch bei komplexen Geometrien automatisiert und effizient. Zudem ist 3D-F leichtgewichtig und leistungsstark, sodass mehrere Simulationen parallel auf Standardhardware laufen können – perfekt für die Versuchsplanung (DoE) und robuste Optimierung.

Branchen

3D-F wurde entwickelt, um mit den Bauteilen zu arbeiten, die Ingenieure tatsächlich verwenden – nicht mit vereinfachten Lehrbuchmodellen, sondern mit realen Komponenten mit ungleichmäßigen Wanddicken, funktionalen Merkmalen (Stegen, Kuppeln und Dichtungen) und asymmetrischen Geometrien.

Daher findet 3D-F breite Anwendung in Branchen wie Elektrotechnik, Medizintechnik und Haushaltswaren. Ein weiterer wichtiger Einsatzbereich ist das Interieur-Design in der Automobilindustrie, wo Bauteile wie Airbag-Gehäuse oder Clips oft scharfe Übergänge und variable Wandstärken aufweisen, die mit Mittelflächen- oder 3D-V-Modellen schwer oder ineffizient zu simulieren sind.

Der überlegene Kompromiss zwischen Genauigkeit und Geschwindigkeit, den 3D-F bietet, zeigt seine Stärke nicht nur in Einzelsimulationen, sondern besonders bei der Untersuchung zahlreicher Design- und Prozessvarianten. In Kombination mit Varimos, dem KI-Assistenten für Cadmould, können Anwender große Designräume automatisch erkunden und schnell zu robusten, leistungsstarken Lösungen gelangen.

Integration & Kompatibilität

3D-F wurde für die Cadmould Softwarefamilie entwickelt. Es ist nativ in Cadmould eingebettet und wird daher standardmäßig in den Abonnementplänen Flex Basic, Flex Advanced, Flex Premium und Flex Enterprise bereitgestellt. Es dient als Standard-Simulationsmotor für die meisten Workflows, einschließlich Füllen, Nachdruck, Schwindung und Verzugsimulationen.

Darüber hinaus sind Eigenschaften von 3D-F:

- voll kompatibel mit Varimos, dem KI-Assistenten von Cadmould, für Automatisierungs-, DoE- und Optimierungs-Workflows;

- benötigt keine spezielle Hardware und skaliert dank effizienter Architektur gut auf Standard-CPU-Systemen;

- unterstützt den Import von CAD-Dateien aus gängigen Formaten und bietet eine automatisierte Vernetzung, die manuelle Eingriffe minimiert;

- verfügt über eine interne Datenstruktur, die sich nahtlos mit Post-Processing-Tools für erweiterte Visualisierung und Berichterstellung integriert.

Basis-Temperierung

Herausforderungen der Kühlphase

Kühlprozesse entscheiden über die Effizienz eines Werkzeugs und die Qualität des Bauteils. Ohne verlässliche Simulation des thermischen Verhaltens des Werkzeugs werden Fehler wie unzureichende Kühlung, thermische Spannungen oder Verzug erst nach der Konstruktion erkannt.

Das Feature Basis-Temperierung begegnet dieser Herausforderung durch die Simulation von Kühlverläufen geplanter Werkzeuge. So lassen sich kritische Stellen mit mangelhafter Kühlung identifizieren, bevor die Werkzeugfertigung beginnt.

Sie können Ihr Werkzeugdesign frühzeitig anpassen und so kostspielige Korrekturen vermeiden.

Vorteile

- Automatische Erstellung einer vereinfachten Werkzeuggeometrie für präzise thermische Simulationen oder eine Schnellberechnung thermischer Effekte (z. B. Oberflächenfehler) vorab

- Frühe Erkennung von Hotspots in der Kavität

- Optimierte Prognose der Abkühlzeit zur Verkürzung der Zyklusdauer

- Bessere Temperaturregelung im Werkzeug zur Vermeidung von thermischen Ungleichgewichten, Verzug und Fehlern

- Detaillierte Informationen zum thermischen Verhalten bei variothermen Prozessen und anderen Rapid Heat Cycle-Prozessen

- Verbesserung der Kühleffizienz vor der finalen Auslegung des Kühlsystems

Funktionsweise

Basis-Temperierung ist ein Feature zur thermischen Simulation in der Cadmould-Software für Spritzgießsimulationen. Es ermöglicht die präzise Simulation der Kühlung, indem automatisch eine vereinfachte Werkzeuggeometrie auf Grundlage des geplanten Bauteils und der Kühlbohrungen erstellt wird.

Diese Werkzeug-Repräsentation berücksichtigt prognostizierte thermische Eigenschaften und ist deutlich aussagekräftiger als Berechnungen, die den Einfluss der Werkzeugtemperierung ignorieren.

Sie können Kühlkanallayouts, Materialeigenschaften und Prozessparameter definieren. So erhält die Software alle nötigen Informationen, um Kühleffizienz, Wärmeübertragung im Spritzprozess und Temperaturverteilung während des Zyklus realistisch zu simulieren. Das Feature bietet zusätzlich einen Schnellberechnungsmodus – ohne die automatisch erzeugte Werkzeuggeometrie – um rasch Einblicke in die zu erwartenden thermischen Effekte eines geplanten Werkzeugs zu erhalten.

Diese frühen Simulationen sind ideal für die Planung der Werkzeugtemperierung, auch bei variothermen Verfahren. Teure Werkzeugänderungen im weiteren Prozessverlauf lassen sich dadurch vermeiden.

Funktionsumfang

Basis-Temperierung integriert thermische Simulationsfunktionen nahtlos in Ihren Spritzgieß-Simulations-Workflow.

Integration mit dem Feature zur Verzugssimulation zur besseren Vorhersage von Schwindung und Verzug

Das Feature Basis-Temperierung lässt sich nahtlos mit der Verzugssimulation kombinieren, um thermisch bedingten Verzug und Schwindung auf Basis realer Werkzeugtemperaturen zu analysieren.

Automatische Erstellung einer vereinfachten Werkzeuggeometrie

Das Feature erzeugt automatisch eine Werkzeugstruktur mit angenäherten thermischen Eigenschaften. So analysieren Sie die Kühlung schon vor der finalen Werkzeugkonstruktion.

Genaue Simulation der Wandtemperatur

Basis-Temperierung kalkuliert die Temperaturverteilung an den Kavitätswänden präzise während des gesamten Zyklus, anstatt sich auf Annäherungen zu verlassen. So lassen sich Hotspots und Kühlprobleme frühzeitig erkennen.

Analyse der Kühleffizienz

Die Auswertung der Kühlkanäle liefert Informationen zu Durchflussraten, Druckverlust und Temperaturgradienten im Kühlsystem als Basis für datengestützte Optimierung.

Einfluss des Werkzeugdesigns auf die Zykluszeit

Die Simulation von Wärmeabfuhr und Abkühlzeiten mit Basis-Temperierung hilft, die Zyklusdauer zu minimieren und gleichzeitig gleichbleibende Bauteilqualität sicherzustellen.

Branchen

Basis-Temperierung eignet sich für Anwendungen in Automobilbau, Medizintechnik, Elektronik und Konsumgütern. Überall dort, wo Einflüsse der Thermik relevant sind, um gleichbleibende Qualität und reduzierte Kosten zu gewährleisten.

Besonders bedeutend ist das Feature für Kunststoffingenieure und Simulationsexperten, die Wärmeübertragung und Abkühlzeiten des Spritzgießprozesses bereits vor dem finalen Werkzeugdesign bewerten müssen.

Integration & Kompatibilität

Basis-Temperierung und Erweiterte Temperierung sind zwei abgestufte Features der Cadmould-Familie zur thermischen Simulation.

Basis-Temperierung simuliert Kühleffekte auf Basis einer automatisch generierten Werkzeuggeometrie des Bauteils. Erweiterte Temperierung nutzt dagegen echte CAD-Daten für detaillierte thermische Simulationen für die Werkzeugkonstruktion.

Das Feature ist ideal für die frühe Planung der Werkzeugtemperierung. Erweiterte Temperierung eignet sich für die umfassende Optimierung vorliegender Werkzeugkonstruktionen und die Validierung von Kühlsystemen im Spritzguss.

Es lässt sich nahtlos mit weiteren Cadmould-Features kombinieren:

Basis-Temperierung ist im Abonnement Flex Advanced, Flex Premium und Flex Enterprise sowie als Add-on verfügbar.

Leistungsprognose von Bauteilen unter Praxisbedingungen

Nach dem Spritzgießen sind Kunststoffbauteile nicht nur Eigenspannungen ausgesetzt, sondern auch mechanischen und thermischen Lastfällen, die im realen Einsatz zusätzliche Spannungen erzeugen.

Das stellt eine Herausforderung für High-Performance-Anwendungen dar, bei denen Festigkeit und Formstabilität zuverlässig gewährleistet sein müssen.

Bauteil-FEM prognostiziert das reale Bauteilverhalten durch präzise Finite-Elemente-Analyse (FEA) speziell für Spritzgussteile unter Berücksichtigung von Materialeigenschaften, Faserorientierungen und Praxisbedingungen.

So erhalten Entwicklungsingenieure schnell und zuverlässig Einblick in das mechanische Verhalten bei sicherheitskritischen Anwendungen.

Vorteile

- Analyse von Vergleichsspannung, Verzerrungsenergie, Dehnung und Spannungs-Dehnungs-Verlauf mit hoher Genauigkeit

- Simulation von realen Lastfällen zur Vorhersage der mechanischen Verformung von Bauteilen unter Betriebsbelastung

- Berücksichtigung der Faserorientierungen, um die mechanischen Eigenschaften anisotroper Materialien realitätsgetreu zu bewerten

- Optimierung von Bauteildesign und Festigkeit mithilfe struktureller FEA-Ergebnisse zur Reduzierung von Schwachstellen und zur Absicherung der strukturellen Integrität

- Nahtlose Integration mit weiteren Cadmould-Features wie Faserorientierung, Füllsimulation, Nachdruck und Verzugssimulation

Funktionsweise

Ein Spritzgussteil muss im Laufe seines funktionalen Lebenszyklus mechanischen Lasten und äußeren Einwirkungen widerstehen. Ob faserverstärkter Kunststoff oder Strukturschaum, die Spritzgießsimulation ist unerlässlich für die Bewertung und Optimierung der tatsächlichen Leistungsfähigkeit von Bauteilen bereits vor Produktionsbeginn.

FEM auf Bauteilebene, ein Feature der Cadmould-Software für Spritzgießsimulation, bietet einen durchgängigen Workflow für die praxisnahe Strukturanalyse:

- Sie richten die Spritzgießsimulation ein. Die Materialdaten stammen aus der umfangreichen Cadmould-Materialdatenbank oder können individuell importiert werden.

- Sie definieren die mechanischen Lastfälle, also jene Kräfte und Druckverteilungen, denen das fertige Bauteil im Einsatz ausgesetzt ist sowie die Randbedingungen, also Fixierungen und Verschiebungen innerhalb des Bauteils.

- Bauteil-FEM simuliert das strukturelle Verhalten des Bauteils – mithilfe FEM-basierter Berechnungen zur Vorhersage von Spannungskonzentrationen und Verformungsverhalten. Die Analyse berücksichtigt Ergebnisse einer vorhergegangenen Simulation, wie z. B. prognostizierte Faserorientierungen anisotroper Materialien.

- Die Simulationsergebnisse ermöglichen die gezielte Optimierung und Risikominimierung. Mit den Erkenntnissen aus der Finite-Element-Analyse können Sie Spannungsspitzen, Verformungsmuster und potenzielle Fehlerstellen gezielt überarbeiten.

Funktionsumfang

Simulation mechanischer Beanspruchung & Deformation

Mithilfe der FEM-Strukturanalyse bewertet Bauteil-FEM die Von-Mises-Spannung, Verzerrungsenergie, Bauteilverformung und den Spannungs-Dehnungs-Verlauf, um die Festigkeit des Bauteils unter realen Belastungsbedingungen vorherzusagen.

Analyse des Einflusses der Faserorientierung

Die Faserorientierung hat einen entscheidenden Einfluss auf die mechanischen Eigenschaften und das Verhalten faserverstärkter Kunststoffe. Durch die Integration von Daten aus dem Cadmould-Feature Faserorientierung ist Bauteil-FEM in der Lage, das anisotrope Materialverhalten präzise zu berücksichtigen. So erhalten Sie verlässliche mechanische Vorhersagen für Ihre Bauteile.

Lastfälle festlegen und konfigurieren

FEM auf Bauteilebene ermöglicht es Ihnen als Anwender, Kräfte, Momente, Druck und lokale Bewegungen für eine Vielzahl an kinematischen Randbedingungen zu definieren. Diese individuell anpassbaren Lastszenarien stellen sicher, dass Ihre Bauteile den Anforderungen anspruchsvoller, branchenspezifischer Anwendungen gerecht werden.

Branchen

Die Finite-Elemente-Methode auf Ebene des Bauteils ist unverzichtbar für alle Kunststoffbauteile mit tragender Funktion oder sicherheitskritischer Relevanz. Es wird branchenübergreifend zur Optimierung von Bauteildesign und Fertigung eingesetzt – unter anderem in folgenden Bereichen:.

- Automobil- und Luftfahrt: Die Strukturanalyse stellt sicher, dass tragende Komponenten, Halterungen, Gehäuse und schlagfeste Bauteile die erforderliche Festigkeit, Langlebigkeit und Passgenauigkeit erfüllen.

- Medizintechnik und Elektronikfertigung: Bauteil-FEM führt mikrostrukturelle Analysen durch, um die strukturelle Integrität, Sicherheit und Normkonformität von dünnwandigen Gehäusen und anderen präzisionsgespritzten Bauteilen sicherzustellen.

- Industrietechnik und Maschinenbau: Die FEM-gestützte Strukturanalyse hilft dabei, die mechanische Belastbarkeit zu optimieren, die Leistungsfähigkeit zu steigern und Kosten zu senken. Insbesondere bei Verstärkungselementen und druckbeständigen Kunststoffteilen.

Durch die Analyse realer mechanischer Spannungen können Hersteller vorzeitige Bauteilversagen vermeiden, Werkzeugentwicklung gezielt verbessern und gesetzliche Anforderungen sicher erfüllen.

Integration & compatibility

Bauteil-FEM integriert sich nahtlos in die weiteren Features der Cadmould-Software für Spritzgießsimulation. Im Zusammenspiel erlauben diese Funktionen eine umfassende Analyse verschiedenster Materialien, von Strukturschaum bis hin zu faserverstärkten Kunststoffen.

Nutzen Sie es mit:

Bauteil-FEM ist im Abonnement Flex Enterprise sowie als Add-on verfügbar.

Erweiterte Temperierung

Wie lässt sich die thermische Auslegung bestehender Werkzeuge verbessern?

Minimierung von Verzug und thermischen Spannungen ist entscheidend für die Bauteilqualität. Ingenieure brauchen eine Möglichkeit, den Wärmetransport und die Kühlung in realen, bereits ausgelegten Werkzeugen präzise zu analysieren – nicht nur in geplanten Designs.

Das Feature Erweiterte Temperierung bietet eine umfassende thermische Analyse vollständig ausgelegter Werkzeuge.

Durch den Import von CAD-Daten gewinnen Sie präzise Informationen zu komplexen thermischen Prozessen im gesamten Werkzeugaufbau. So lassen sich Kühlkanäle und Materialauswahl optimieren, bevor das Werkzeug in die Produktion geht.

Vorteile

- Präzise Analyse thermischer Eigenschaften bestehender Werkzeugkonstruktionen auf Basis von importierten CAD-Dateien

- Durchführung von Kühlanalysen und Optimierung der Kühlkanallayouts für den Spritzgießprozess

- Reduktion von Zykluszeiten durch gezielte Anpassung der Kühlparameter

- Analyse der Wärmeleitfähigkeit verwendeter Werkzeugmaterialien

- Prognose von Wärmefluss und -verteilung zur Vermeidung von Qualitätsmängeln

- Minimierung von Verzug und thermischen Spannungen zur Verbesserung der Bauteilqualität

Funktionsweise

Erweiterte Temperierung ist ein leistungsstarkes Feature der Cadmould-Softwarefamilie für Spritzgießsimulationen.

Sie importieren Komponenten konstruierter Werkzeuge als CAD-Dateien und weisen den jeweiligen Bauteilen spezifische Materialeigenschaften zu.

Die Software simuliert anschließend die thermische Auslegung des Werkzeugs – einschließlich Temperaturverteilung, Wärmefluss und Kühlleistung – und deckt so ineffiziente Wärmetransporte, potenzielle Hotspots und Optimierungspotenziale auf.

Im Gegensatz zu Basis-Temperierung, das ein vereinfachtes Werkzeugmodell zur Näherung verwendet, arbeitet Erweiterte Temperierung mit realen Geometrien aus den CAD-Daten. In Kombination mit der Möglichkeit, Materialeigenschaften zuzuweisen, entsteht eine besonders präzise Simulation.

Nutzen Sie das Feature, um:

- Wärmetransport über verschiedene Werkzeugkomponenten hinweg zu analysieren,

- Temperaturverläufe über mehrere Zyklen hinweg vorherzusagen und

- Kühlanalysen für den Spritzgießprozess zur Optimierung von Layouts vor Werkzeugfertigung durchzuführen.

Funktionsumfang

Mit dem Feature zur Werkzeugtemperierung erweitern Sie Ihren Spritzgießsimulations-Workflow um leistungsfähige thermische Analysefunktionen.

CAD-Import für Werkzeugkomponenten

Importieren Sie vollständige Werkzeugkonstruktionen auf CAD-Basis und weisen Sie einzelnen Werkzeugteilen Materialeigenschaften zu – für exakte thermische Analysen.

Umfassende Simulation des Wärmetransports im Spritzgussprozess

Simulieren Sie die Wärmeverteilung im gesamten Werkzeug inklusive hochleitfähiger Kerne, Kavitäten, Angüsse, Schieber und Auswerfer.

Optimierung von Kühlkanälen

Durch die Auswertung von Durchflussraten, Druckverlusten und Wärmeabfuhr ermöglicht das Feature eine gezielte Optimierung von Kühlkanallayouts und Werkzeugtemperierung. Daraus folgende datenbasierten Entscheidungen verkürzen die Zykluszeiten.

Nahtlose Integration mit dem Feature zur Verzugssimulation

Wie Basis-Temperierung lässt sich auch Erweiterte Temperierung mit der Füll-, Nachdruck- und Verzugssimulation kombinieren, um thermisch bedingte Spannungen und Verzug basierend auf realen Werkzeugtemperaturen zu analysieren.

Branchen

Erweiterte Temperierung eignet sich besonders für Anwendungen in der Automobil-, Luftfahrt- und Medizintechnik – überall dort, wo enge Toleranzen und gleichmäßige Kühlung entscheidend sind.

Es richtet sich an Werkzeugkonstrukteure, Formenbauer und Simulationsexperten, die hochpräzise thermische Analysen real konstruierter Werkzeuge benötigen.

Integration & Kompatibilität

Basis-Temperierung und Erweiterte Temperierung sind ein abgestuftes Feature-Set der Cadmould-Software für thermische Simulation.

Basis-Temperierung nutzt eine automatisch generierte Werkzeuggeometrie zur Simulation thermischer Effekte, während Erweiterte Temperierung auf realen CAD-Geometrien basiert.

Basis-Temperierung eignet sich ideal zur frühen Planung der Werkzeugtemperierung. Erweiterte Temperierung bietet eine umfassende Analyse des Wärmetransfers und ist ideal zur Optimierung bereits konstruierter Werkzeuge.

Zusätzlich lässt sich Erweiterte Temperierung nahtlos mit weiteren Cadmould-Features kombinieren:

Erweiterte Temperierung ist als Add-on im Abonnement Flex Advanced, Flex Premium und Flex Enterprise verfügbar. Es ist nur in Kombination mit Basis-Temperierung erhältlich.

Hohe Genauigkeit von Struktursimulationen

Faserverstärkte Kunststoffe (FVK) zeigen ein anisotropes Verhalten, das heißt, Steifigkeit, Festigkeit und Wärmeausdehnung hängen von der Faserorientierung ab.

Struktursimulationen in der Praxis gehen häufig vereinfacht von einem isotropen Materialverhalten aus, was zu ungenauen Vorhersagen hinsichtlich Spannungsverteilungen, Deformationen und Schädigungs- und Versagensmechanismen führen kann.

Deshalb gibt es Faserexport: Das anisotrope Verhalten faserverstärkter Kunststoffe erfordert für Struktursimulationen präzise – nicht angenommene – Faserorientierungsdaten.

Der nahtlose Transfer der simulierten Faserausrichtung mit Faserexport ermöglicht hochpräzise Struktursimulationen.

Vorteile

- Präzise mechanische Simulationen mit realistischem, faserbasiertem Materialverhalten als Grundlage.

- Gezielte Optimierung von Bauteilen durch genauere FEA-Berechnungen

- Validierung der realen Bauteilperformance vor der physischen Entwicklung zur Reduzierung der Prototyping-Kosten.

- Verbesserte Vorhersagen zu Temperaturverhalten und Verzug für höhere Langzeitstabilität faserverstärkter Bauteile

- Nahtlose Integration in gängige FEA-Tools wie Abaqus, Ansys und Nastran

Funktionsweise

Der Workflow von Faserexport beginnt mit Faserorientierung, einem weiteren Feature aus der Cadmould-Familie. Sie prognostiziert die lokale Faserorientierung während der Formfüllung mit faserverstärkten Kunststoffen und anderen anisotropen Materialien. Bei der Berechnung werden Faktoren wie Einspritzgeschwindigkeit, Angussposition und Materialwahl das Füllverhalten beeinflussen. Dieses simulierte Füllverhalten dient als Grundlage für die Berechnung eines detaillierten Tensorfelds der Faserorientierung.

Sobald die Faserorientierung für das Bauteil exakt simuliert ist, überträgt Faserexport die Daten nahtlos an Struktursolver. Der Dateiexport erfolgt entweder direkt (z. B. für Ansys und Hypermesh) oder über Mapping-Software wie Converse (z. B. für Nastran und Abaqus). So kann die Materialanisotropie in unterschiedlichen Bauteilzonen präzise abgebildet werden.

Im nächsten Schritt nutzen Sie Ihre bevorzugte FEA-Software, um realitätsnahe Struktursimulationen durchzuführen. Durch die Integration lokaler Faserorientierungsdaten in den FEA-Prozess werden die mechanischen Eigenschaften jedes Elements auf Grundlage des anisotropen Verhaltens individuell angepasst.

Das Ergebnis: Sie können Spannungen, Ermüdung und thermisches Verhalten mit hoher Genauigkeit simulieren.

Funktionsumfang

Präzise Vorhersagen des faserbasierten Materialverhaltens bei der Simulation faserverstärkter Kunststoffteile

Verlassen Sie sich nicht länger auf Struktursimulationen, die das anisotrope Verhalten von Materialien ignorieren. Durch den Export detaillierter Faserorientierungsdaten stellt Faserexport Ihrer FEA-Software genau die Informationen zur Verfügung, die für präzise Vorhersagen von Spannungen und Verformungen im Bauteil erforderlich sind. Das ermöglicht eine effizientere Produktentwicklung auf Basis der realen Materialbelastung – mit weniger Prototypen und kürzeren Entwicklungszyklen.

Nahtloser Datenexport für die Strukturanalyse

Faserexport verarbeitet die in Cadmould Faserorientierung erzeugten Fasersimulationsdaten und übergibt die sich daraus ergebende Faserverteilung an den Struktursolver (z. B. Ansys, Hypermesh) oder exportiert sie über Mapping-Software wie Converse (z. B. Nastran, Abaqus). So können Sie exakte Informationen zur Faserausrichtung nahtlos in Ihren FEA-Workflow integrieren. Das Ergebnis: eine deutlich beschleunigte Entwicklung faserverstärkter Kunststoffbauteile (FRP).

Optimierte Bauteil- und Materialauslegung

Mit realen Faserorientierungsdaten lässt sich die Faserausrichtung innerhalb eines glas- oder kohlefaserverstärkten Spritzgussteils gezielt anpassen – für maximale Tragfähigkeit genau dort, wo sie benötigt wird. Diese präzise Optimierung ermöglicht leistungsfähigere Bauteile bei gleichzeitig reduziertem Materialeinsatz.

Verbesserte Vorhersage thermischer Effekte und Verzug

Die Faserorientierung beeinflusst entscheidend, wie Kräfte im Bauteil und in Verformungen wirken. Durch Einbindung realer Orientierungsdaten in Ihre FEA-Simulation können Sie die Spannungsverteilung unter verschiedenen thermischen und mechanischen Bedingungen deutlich exakter vorhersagen – und so Verformungen vorbeugen sowie die Formstabilität Ihrer Bauteile gezielt absichern.

Branchen

Das Feature Faserexport spielt eine zentrale Rolle in Branchen, die auf hoch leistungsfähige, faserverstärkte Kunststoffbauteile angewiesen sind – insbesondere dort, wo präzise Vorhersagen des mechanischen und thermischen Verhaltens entscheidend sind.

Branchen, die Faserexport einsetzen:

- Automobil und Luftfahrt: Faserexport ermöglicht die präzise Simulation von Spritzgussteilen mit anisotropen Eigenschaften, insbesondere aus glas- oder kohlefaserverstärkten Kunststoffen. So trägt das Feature zur sicheren und belastungsgerechten Auslegung von Strukturbauteilen bei – etwa Batteriegehäusen, crashrelevanten Komponenten oder gewichtsoptimierten Verstärkungselementen.

- Medizintechnik und Elektronik: Faserexport verbessert die Formstabilität und mechanische Zuverlässigkeit hochpräziser Kunststoffteile – eine wichtige Voraussetzung für Funktionalität und Langlebigkeit der Bauteile.

- Industrie und Maschinenbau: Für Komponenten wie Zahnräder, Halterungen oder andere verstärkte Konstruktionselemente unterstützt Fiber Export die werkstoffgerechte Auslegung – mit Fokus auf maximale Festigkeit und Lebensdauer.

Durch die Integration realer Faserorientierungsdaten in FEA-Simulationen für faserverstärkte Formteile profitieren Hersteller von zuverlässigeren Designs, geringerem Materialeinsatz und verkürzten Entwicklungszyklen. Damit ist Faserexport als Feature ein unverzichtbares Werkzeug für die fortgeschrittene Strukturanalyse in verschiedensten Hightech-Branchen.

Integration & Kompatibilität

Das Feature Faserexport lässt sich mit einer Vielzahl führender FEA-Tools und digitaler Mapping-Software verbinden:

- Abaqus

- Ansys

- Hypermesh

- Nastran (für anspruchsvolle medizinische Strukturanalysen)

- Digimat

- Converse

Faserexport ist ausschließlich im Abonnement Enterprise sowie als Add-on verfügbar. Es handelt sich um eine Erweiterung zum Feature Faserorientierung, das die Faserorientierung simuliert und die Daten für den Export aufbereitet.

Faserorientierung

Optimierung der Bauteilqualität durch Kontrolle der Faserorientierung

Faserverstärkte Kunststoffe (FVK) zeigen ein anisotropes Materialverhalten. Ihre Steifigkeit und Festigkeit hängen maßgeblich von der Faserorientierung während des Spritzgießens ab.

Suboptimale Faserorientierungen können zu ungleichmäßiger oder richtungsabhängiger Schwindung führen – und damit zu Verzug und minderer Bauteilqualität.

Wie lässt sich das verhindern?

Das Feature Faserorientierung simuliert präzise die Ausrichtung der Fasern während des Spritzgießens und ermöglicht so eine fundierte, datengestützte Optimierung.

Durch das Verständnis des Fließverhaltens können Sie das Werkzeugdesign und die Prozesseinstellungen optimal anpassen, um bessere Bauteilqualität und höhere mechanische Stabilität zu erreichen.

Vorteile

- Präzise Simulation der Faserorientierung in faserverstärkten Kunststoffteilen zur Analyse des anisotropen Materialverhaltens

- Ableitung konkreter Optimierungsmaßnahmen aus der Analyse der Faserausrichtung zur Verbesserung von Bauteilstabilität und mechanischen Eigenschaften

- Nahtlose Kombination mit der Verzugssimulation zur Simulation und Steuerung von Verzugseffekten in anisotropen Bauteilen

- Optimierung der Angussstrategie zur besseren Faserverteilung und Reduktion von Fehlern

- Schnellere Werkzeug-Iterationen und Reduzierung kostenintensiver Versuchsreihen durch Simulation und Optimierung des Faserflusses im Spritzgießprozess

- Erweiterbar mit Faserexport zur direkten Übertragung von Faserorientierungsdaten an Struktursolver

Funktionsweise

Faserorientierung ist ein Feature der Cadmould-Software zur Simulation der Faserorientierung beim Spritzgießen. Es prognostiziert, wie sich Fasern während der Formfüllung ausrichten basierend auf dem Füllverhalten, Einspritzgeschwindigkeit, Angusspositionen und Kühlverhalten. Das Ergebnis: Präzise Prognose der komplexen Faserverteilung über das gesamte Formteil hinweg.

So lassen sich die Auswirkungen der strömungsinduzierten Faserorientierung auf Schwindung und Verzug unter bestimmten Prozessparametern gezielt analysieren – ein entscheidender Faktor für die Formstabilität faserverstärkter Kunststoffe.

Da die Schwindung bei anisotropen Materialien von der Faserorientierung abhängt, fügt sich das Feature zur Faserorientierung nahtlos mit dem Feature zur Verzugssimulation zusammen. In einem integrierten Ansatz liefern beide Funktionen gemeinsam präzise Prognosen zur Bauteildeformation.

Diese Erkenntnisse versetzen Sie in die Lage, Verzugseffekte gezielt zu minimieren durch die Optimierung von Prozessbedingungen und Werkzeugauslegung. Anpassungen von Angusspositionen, Verarbeitungstemperaturen und Strömungspfaden verbessern die Faserorientierung und senken das Risiko für Schwachstellen, Spannungen und Maßabweichungen.

So wird die finale Bauteilqualität optimiert, noch bevor das erste Teil gefertigt ist.

Funktionsumfang

Exakte Simulation der Faserorientierung

Sie definieren die Angusspositionen, Kühleffekte und weitere Prozessparameter. Cadmould Faserorientierung berechnet daraus präzise die Faserlage und -verteilung für den angegebenen Parametersatz.

Einfluss der Faserorientierung auf mechanische Eigenschaften

Durch die Simulation der Faserorientierung kann anstelle einer Näherung durch isotropes Verhalten eine präzise Vorhersage von Schwindung, Verzug und strukturellem Verhalten auf Basis realer, strömungsinduzierter Faserorientierung getroffen werden.

Nahtlose Integration mit der Verzugssimulation für verbesserte Verzugsprognosen

Faserorientierung ist vollständig in das Cadmould-Feature Verzugssimulation integriert. Das Feature analysiert die von Faserorientierung berechneten Simulationsdaten, um anisotrope Schwindungseffekte zu berücksichtigen und verbessert so die Prognose der Dimensionsstabilität.

Optimierung von Bauteil- und Werkzeugauslegung auf Basis hochwertiger Daten

Faserorientierung liefert die nötigen Informationen, um Angussstrategien, Werkzeuggeometrie und Prozessparameter gezielt zu verbessern. Weniger Trial-and-Error – bessere Bauteilqualität, weniger Fehler.

Nahtloser Datenexport mit Faserexport

Faserexport überträgt die in Faserorientierung simulierten Faserdaten an externe Struktursolver für weiterführende FEA-Analysen. So entsteht eine durchgängige Verbindung zwischen diesem Feature zur Faserorientierung und führenden Tools wie Abaqus, Ansys oder Nastran.

Diese Exportfunktion ist nicht Teil von Faserorientierung selbst. Weitere Informationen finden Sie auf der Seite zu Faserexport.

Integriertes FEM auf Basis von Faserorientierungsdaten

Faserorientierung lässt sich mit Bauteil-FEM, einem weiteren Feature der Cadmould-Software, kombinieren. So entsteht eine integrierte FEM-Analyse auf Basis der realistisch simulierten Faserorientierung für verlässliche Vorhersagen zum mechanischen Verhalten des Bauteils.

Branchen

Branchenübergreifend spielt die Faserorientierung eine entscheidende Rolle für das mechanische Verhalten, die Haltbarkeit und die Formstabilität faserverstärkter Spritzgussteile.

Faserorientierung im Spritzgieß-Simulationsprozess realitätsnah zu berechnen, ist essenziell für zahlreiche anspruchsvolle Anwendungen:

- Automobil und Luftfahrt: Leichtbau erfordert eine optimale Verteilung Faserorientierung, um perfekte Verhältnisse von Festigkeit und Gewicht sowie Crashsicherheit zu gewährleisten.

- Unterhaltungselektronik: Bauteile müssen dünnwandig und zugleich bruchfest sein.

- Medizintechnik: Sterile, hochpräzise Komponenten erfordern eine stabile Faserorientierung.

- Industrietechnik und Schwerlastmaschinen: Teile müssen hohen Lasten standhalten und über lange Zeit ermüdungsresistent bleiben.

In all diesen Branchen ermöglicht Faserorientierung Herstellern sowie Ingenieuren, die Effekte der Faserorientierung gezielt zu simulieren, zu optimieren und abzusichern. Dies sorgt für weniger Trial-and-Error und zuverlässigere Bauteile aus faserverstärkten Kunststoffen.

Integration & Kompatibilität

Cadmould Faserorientierung integriert leistungsstarke Funktionen zur Simulation der Faserorientierung in die Cadmould-Software für Spritzgießsimulation.

Es lässt sich in Kombination mit folgenden Features einsetzen:

Faserorientierung ist in den Abonnements Flex Basic, Flex Advanced, Flex Premium und Flex Enterprise verfügbar.

Füllsimulation

Optimierung des Füllverhaltens zur Verbesserung der Bauteilqualität

Der Strömungsverlauf der Kunststoffschmelze in die Kavität ist beim Spritzgießen entscheidend für die Qualität und Langlebigkeit eines Bauteils.

Wer Prozessparameter wie Angussposition, Temperatur und Druck nicht analysiert und optimiert, riskiert unvollständige Füllung, Lufteinschlüsse und ungünstig platzierte Bindenähte. Solche Fehler führen zu kostspieligen Korrekturen.

Füllsimulation ist ein leistungsstarkes Feature, das das Füllverhalten in der Form präzise vorhersagt.

Detaillierte Simulationsdaten machen strömungsbedingte Probleme bereits in der Konstruktionsphase sichtbar und ermöglichen es Ihnen, Werkzeugdesign, Anschnittposition und Prozessparameter gezielt zu optimieren.

So reduziert die Füllsimulation kostenintensive Trial-and-Error-Schleifen in späteren Entwicklungsphasen.

Vorteile

- Optimierung von Einspritzdruck und Schließkraft zur Verbesserung der Lage und Festigkeit von Bindenähten

- Vermeidung von Lufteinschlüssen, unbalanciertem Füllen und unvollständiger Füllung beim Spritzgießen

- Optimierung der Angusspositionen für gleichmäßige Füllung und höhere Bauteilqualität

- Strömungsoptimierte Auslegung von Heiß- und Kaltkanalsystemen

- Beschleunigung der Entwicklungszyklen durch Reduzierung von Werkzeugkorrekturen und Trial-and-Error-Schleifen

- Kostensenkung durch Minimierung erforderlicher Werkzeugänderungen

Funktionsweise

Die Füllsimulation analysiert die gesamte Füllphase des Spritzgießprozesses und liefert detaillierte Informationen über das Fließverhalten der Schmelze innerhalb der Form.

Die Füllsimulation analysiert die gesamte Füllphase des Spritzgießprozesses und liefert detaillierte Informationen über das Fließverhalten der Schmelze innerhalb der Form.

Im Detail bietet das Feature:

- Simulation des Formfüllverhaltens mit Visualisierung der Schmelzefront

- Detaillierte Analyse von Druck, Temperatur und Schubspannung des Werkstoffs in der Form

- Automatische Optimierung der Angusspositionen zur Reduktion der maximalen Fließweglänge

- Simulation von komplexen Familien- und Mehrfachwerkzeugen

Diese Funktionen ermöglichen es, potenzielle Probleme frühzeitig zu erkennen. Bevor das erste physische Werkzeug gebaut wird.

Funktionsumfang

Analyse des Füllverhaltens

Die Füllsimulation prognostiziert das Strömungsverhalten und ermittelt die Füllzeit beim Spritzgießen präzise. Die Bewertung der Ergebnisse ermöglicht es, ein homogene Formfüllung zu gewährleisten und prozessinduzierte Defekte zu vermeiden.

Optimierung von Angusspositionen und -systemen

Die Platzierung der Angusspunkte und die adäquate Auslegung des Angusssystems sind entscheidend für eine kontrollierte Füllung der Kavitäten. Erkenntnisse aus der Füllsimulation unterstützen Sie bei der Optimierung von Angusspositionen und der Auslegung von Heiß- und Kaltkanalsystemen. Nur so ist eine gleichmäßige, kavitätsübergreifende Formfüllung auch bei Mehrfachwerkzeugen gewährleistet.

Erkennung von Lufteinschlüssen, Bindenähten und unvollständigen Füllungen

Diese typischen Probleme im Spritzgießprozess beeinträchtigen Stabilität und Optik der Bauteile. Durch die Simulation des Füllvorgangs wird eine frühzeitige Identifikation solcher Schwachstellen bereits in der Konstruktionsphase ermöglicht.

Feinabstimmung der Prozessparameter

Die Füllsimulation zeigt, wie Parameter wie Temperatur oder Einspritzgeschwindigkeit das Fließverhalten beeinflussen. Dieses Wissen erlaubt eine gezielte Prozessoptimierung für eine fehlerfreie Formfüllung – auch bei anspruchsvollen Geometrien.

Branchen

Branchenübergreifend ist eine gleichmäßige, fehlerfreie Formfüllung entscheidend für die Qualität von Kunststoffbauteilen.

Beispiele für Branchen, die Füllsimulation einsetzen:

- Automobil und Luftfahrt: Die Füllsimulation verbessert die Formfüllung von kunststoffbasierten Strukturbauteilen, die im Kontext des Leichtbaus zum Einsatz kommen.

- Unterhaltungselektronik: Ein eingehendes Verständnis des Füllverhaltens ermöglicht die fehlerfreie Herstellung dünnwandiger Gehäuse für elektronische Geräte.

- Medizintechnik: Die Fehlervermeidung durch Füllsimulation ist essenziell, um strenge regulatorische Anforderungen für präzise medizinische Komponenten zu erfüllen.

Die Füllsimulation bietet Ingenieuren in der praktischen Anwendung die erforderliche Genauigkeit, um Bauteilkonstruktionen vor dem Produktionsstart zu optimieren. Durch die Simulation und Optimierung der Füllphase lassen sich Entwicklungszeiten verkürzen, kostspielige Werkzeugkorrekturen reduzieren und hochwertige Ergebnisse über verschiedenste Anwendungsbereiche hinweg erzielen.

Integration & Kompatibilität

Das Feature zur Füllsimulation integriert sich nahtlos in weitere Features der Cadmould-Familie – für eine durchgängige Simulation des gesamten Spritzgießprozesses.

Verwenden Sie das Feature zusammen mit:

Vielfältige Exportmöglichkeiten unterstützen Ihre Prozesskette:

- Export im VMAP-Standard für CAE-Daten

- Export zu TopSolid Mold

- Generierung individuell anpassbarer HTML- und PDF-Berichte für effiziente Dokumentation und Zusammenarbeit

Füllsimulation ist in den Abonnements Flex Basic, Flex Advanced, Flex Premium und Flex Enterprise verfügbar.

Kaskaden-Spritzguss

Füllung von Werkzeugen mit mehreren Angussdüsen

Beim Kaskaden-Spritzguss in Heißkanalsystemen können mehrere Angussdüsen gezielt geöffnet und geschlossen werden.

Ohne Simulationssoftware zur Optimierung der Schaltsequenz können Fehler wie Bindenähte, Druckabfall, Lufteinschlüsse und ungleichmäßige Schwindung auftreten.

Kaskaden-Spritzguss ist ein erweitertes Feature, das die Herausforderungen beim Spritzgießen mit mehreren schaltbaren Angussdüsen gezielt adressiert.

Es ermöglicht die Simulation und Optimierung der Schaltsequenzen während des Einspritzvorgangs. Dadurch wird die Füllung gleichmäßiger, die Bauteilqualität steigt und Fehler werden reduziert.

Vorteile

- Optimierung der Füllung großer Bauteile mit mehreren Angusspunkten

- Reduzierung von Fehlern durch gleichmäßige Materialverteilung

- Exakte Steuerung von Öffnungszeitpunkten und Anpassung der Sequenzen zur Vermeidung von Bindenähten

- Fehlerreduzierung durch Einspritzdruck und Verzug: gezielte Beeinflussung der Faserorientierung zur Reduzierung mechanischer Schwachstellen

- Erweiterte Fehlervermeidung: Lufteinschlüsse, Druckabfall und Strömungsungleichgewichte erkennen und korrigieren

- Schnellere Prozessoptimierung: Angussstrategien direkt vergleichen – schnell und interaktiv zur besten Lösung

Funktionsweise

Mit dem Feature zum Kaskaden-Spritzguss lassen sich die Schaltsequenzen der Angusspunkte nach einem klar strukturierten Prozess simulieren und optimieren.

- Vor der Simulation: Während der Konfiguration definieren Sie als Anwender die Lage der Angusspunkte sowie Öffnungs- und Schließabläufe. Jeder Angusspunkt kann individuell gesteuert werden basierend auf Einspritzdruck, Fließfrontposition und Parameter der Nachdruckphase.

- Während der Simulation: Das Füllverhalten wird dynamisch abgebildet, während sich Angusspunkte öffnen, schließen oder erneut öffnen. Mithilfe der Simulationssoftware entsteht ein detailliertes Bild von Veränderungen im Materialfluss, der Entstehung von Bindenähten, der Druckverteilung und möglichen Lufteinschlüssen in jeder Phase des Kaskadenspritzgießens im Heißkanalsystem.

- Nach der Simulation: Auf Basis der Simulationsdaten lassen sich Öffnungszeiten und Prozessparameter gezielt bewerten und anpassen, um optimale Lage der Bindenähte, reduzierte Druckspitzen und ausgewogenere Kühlung zu erreichen. Effiziente, datenbasierte Optimierungen sichern die strukturelle Integrität und das optische Erscheinungsbild der Bauteile.

Funktionsumfang

Präzise Steuerung der Angussreihenfolge

Mit dem Feature Kaskaden-Spritzguss simulieren Sie, wie sich unterschiedliche Öffnungs- und Schließsequenzen auf das Füllmuster, die Lage von Bindenähten und die Druckverteilung auswirken. Die Simulation liefert die Datenbasis, um Öffnungszeitpunkte und Füllparameter gezielt zu optimieren – für bessere mechanische Eigenschaften der Bauteile.

Bindenähte vermeiden, Fließverhalten gezielt steuern

Die Faserorientierung ist entscheidend für die mechanische Festigkeit von Bindenähten. Durch die Analyse der Auswirkungen einer geplanten Angusssequenz auf die Faserausrichtung lässt sich die Festigkeit in kritischen Bereichen verbessern oder das Entstehen von Bindenähten ganz vermeiden – ein wichtiger Schritt bei der Prozessvalidierung im Spritzgießen.

Integrierte Analyse von Schwindung, Kühlung und Verzug

Die nahtlose Integration der Features Nachdruck und Kühlung der Cadmould-Software ermöglicht die Simulation der Auswirkungen der Angussreihenfolge auf Schwindung, Kühlverlauf und Bauteilverformung. Die Erkenntnisse aus der Simulation helfen, Verzug zu minimieren und die Formstabilität während des Kaskadenspritzgussprozesses im Heißkanal zu verbessern.

Optimierung des Einspritzdrucks

Die Simulation des Kaskaden-Spritzgusses berechnet den maximal erforderlichen Einspritzdruck für ein bestimmtes Angusssystem und identifiziert Potenziale zur Reduktion durch gezielte Anpassungen. Das Ergebnis: geringerer Maschinenverschleiß und reduzierter Energieverbrauch.

Visualisierung von Fließverhalten und Lufteinschlüssen

Das Feature Kaskaden-Spritzguss bietet animierte Darstellungen von Fließfronten, Bindenähten, Lufteinschlüssen und Druckzonen. Durch diese fortschrittliche Simulationstechnik können Probleme vor dem Auftreten erkannt und behoben werden, zum Beispiel durch Verbesserung der Entlüftung oder durch die Vermeidung von unvollständiger Füllung.

Branchen

Simulation von Kaskaden-Spritzguss ist ein zentrales Werkzeug zur Prozessoptimierung in Branchen, in denen große, komplexe Bauteile mit mehreren Angusspunkten gefertigt werden.

Es stellt hohe Festigkeit, präzise Form, einwandfreie Oberflächenqualität sicher – einige der entscheidenden Anforderungen im Rahmen der Validierung des Spritzgießprozesses.

Branchen mit Anwendungsfällen für Kaskaden-Spritzguss sind unter anderem:

- Automobil und Luftfahrt: Kaskaden-Spritzguss ermöglicht die Herstellung von Stoßfängern, Instrumententafeln und strukturellen Komponenten mit optimierter Lage der Bindenähte und minimiertem Verzug.

- Medizintechnik und Elektronikfertigung: Durch die präzise Steuerung der sequentiellen Einspritzung sorgt Kaskaden-Spritzguss für hochwertige Oberflächen und geringe Fehlerraten bei dünnwandigen Präzisionsteilen.

- Industrietechnik und Konsumgüter: Durch optimiertes sequentielles Öffnen der Düsen verhindert das Feature Druckschwankungen und Overpacking. Das Ergebnis sind belastbare Kunststoffteile mit gleichmäßigen mechanischen Eigenschaften.

Integration & Kompatibilität

Kaskaden-Spritzguss ist ein Feature von Cadmould, das sich nahtlos in andere Features von Cadmould integrieren lässt.

Einsetzbar in Kombination mit:

Das Feature Kaskaden-Spritzguss ist in den Abonnements Flex Basic, Flex Advanced, Flex Premium und Flex Enterprise verfügbar.

Mehrkomponenten-Spritzguss

Frühzeitiges Erkennen von Wechselwirkungen beim Mehrkomponentenspritzgießen

Werden mehrere Materialien in einem Bauteil kombiniert, entstehen zwangsläufig komplexe Wechselwirkungen – etwa thermische und mechanische Kopplungen während der Füllphase. Diese können unter anderem zu Verzug oder zur Deformation von Einlegern führen.

Werden solche Effekte nicht frühzeitig berücksichtigt, drohen kostenintensive Qualitätsprobleme. Aber wie lassen sie sich zuverlässig vorhersagen?

Das Feature Mehrkomponenten-Spritzguss bildet die komplexen Materialwechselwirkungen ab, die bei Bauteilen mit mehreren Kunststoffkomponenten oder integrierten Einlegern auftreten.

Anstatt unerwünschte Effekte im Nachhinein zu beheben, ermöglicht es eine vorausschauende Analyse und gezielte Optimierung.

Vorteile

- Verbesserung der Bauteilqualität durch Analyse und Reduktion von Schwindung, Verzug und Fehlern in Mehrkomponentenprozessen

- Präzise Vorhersage von Einlegerdeformation: Erkennung von Bewegungen des Einlegers infolge von Schmelzedruck während des Einspritzens

- Optimierung des Spritzprozesses durch Anpassung von Anschnitt, Druck und Werkzeugauslegung zur Minimierung von Deformation

- Für eine umfassende Prozesssimulation nahtlos kombinierbar mit anderen Features der Cadmould-Software für Spritzgieß-Simulation: Füllsimulation, Nachdruck und Verzugssimulation

- Optimierung der thermischen Einleger-Vorkonditionierung innerhalb des Werkzeugs

Funktionsweise

Beim Mehrkomponentenspritzgießen wirken vorhandene Einleger oder bereits gespritzte Komponenten als neue Randbedingungen innerhalb der Kavität.

Diese Elemente beeinflussen über ihr thermisches und mechanisches Verhalten das Abkühlverhalten und die Spannungsverteilung im Material – und damit Füllverhalten, Nachdruck, Kühlung und Verformung des finalen Produkts.

Gleichzeitig sind die Einleger selbst Schmelzedruck und thermischen Effekten ausgesetzt, was wiederum Auswirkungen auf die Qualität des Bauteils hat.

Zur gezielten Vermeidung von Problemen erfolgt die Simulation in vier strukturierten Schritten:

1. Simulation von Einspritzdruck und thermischen Effekten: Die Software bildet das Füllverhalten, die Schmelzedruckverteilung und die thermischen Bedingungen beim Überspritzen unter Berücksichtigung der Einleger exakt ab.

2. Simulation der Einlegerdeformation: Mithilfe fortschrittlicher Finite-Elemente-Methoden (FEM) wird berechnet, wie sich Einleger unter Last verformen, verschieben oder verdrehen.Dies wirkt sich direkt auf die Randbedingungen der Füllsimulation aus.

3. Deformationsanalyse: Die Ergebnisse der vorangegangenen Simulationen fließen in die Analyse des gesamten Bauteilverhaltens ein.

4. Prozessoptimierung: Sie passen Werkzeugauslegung, Angussstrategie und Kühlparameter gezielt an, um Einspritzdruck zu minimieren und Deformation zu vermeiden.

Funktionsumfang

Analyse von Kernversatz und Einlegerverformung

Das Feature simuliert mechanische Verformung durch Einlegerbewegung unter Schmelzedruck basierend auf den mechanischen Daten. So erkennen Sie mögliche Ausrichtungsprobleme oder Verschiebungen der Einleger, die zu Fehlern führen könnten.

Simulation von Wechselwirkungen mehrerer Materialien

Mithilfe von FEM-Strukturanalysen und den mechanischen Daten wird berechnet, wie unterschiedliche Materialien – etwa Thermoplaste und Metalleinleger – auf thermische und mechanische Belastungen beim Überspritzen reagieren.

Nahtlose Integration mit dem Feature zur Verzugssimulation

Die Ergebnisse können automatisch an die Verzugssimulation übergeben werden – ein weiteres Feature der Cadmould-Softwarefamilie – für eine detaillierte Analyse von Schwindung und Maßhaltigkeit nach dem Spritzprozess.

Prozessoptimierung für Mehrkomponenten- und Einlegerbauteile

Nutzen Sie die gewonnenen Daten zur Optimierung von Angussstrategie, Nachdruck und Kühlparametern – für fehlerfreie Mehrkomponentenbauteile.

Branchen

Das Feature Mehrkomponenten-Spritzguss eignet sich für Hersteller, die mit Mehrmaterial- oder Einlegerprozessen arbeiten – unter anderem in folgenden Branchen:

- Automobil & Luftfahrt: Fertigung präziser Hybridbauteile, Strukturverstärkungen und Leichtbaukomponenten,

- Medizintechnik & Elektronik: Herstellung von Kunststoff-Metall-Konnektoren, Gehäusen und Überspritzen von Mikrokomponenten und

- Konsumgüter & Industrieprodukte: Produktion von Mehrkomponenten-Gehäusen, überspritzten Griffen und verstärkten Kunststoff-Metall-Schnittstellen.

Ingenieure und Simulationsexperten nutzen das Feature zur präzisen Analyse von Materialwechselwirkungen und Kernversatz. Die Simulationsergebnisse ermöglichen höhere Maßhaltigkeit, weniger Ausschuss und optimierte Zykluszeiten.

Integration & Kompatibilität

Das Feature Mehrkomponenten-Spritzguss ist Teil der Cadmould-Software für Spritzgießsimulationen und lässt sich nahtlos mit weiteren Modulen kombinieren.

Nutzen Sie es mit:

Das Feature Mehrkomponenten-Spritzguss ist im Abonnement Flex Advanced, Flex Premium und Flex Enterprise sowie als Add-on verfügbar.

Prognose der Auswirkungen von Nachdruck und Abkühlung auf die Bauteilqualität

Nachdruck und Abkühlung stellen zentrale Herausforderungen beim Spritzgießen dar. Sie beeinflussen wesentlich die Bauteilqualität, Maßgenauigkeit und Produktionseffizienz.

Eine unzureichende Nachdruckverteilung und schlecht geregelte Kühlung können zu typischen Spritzgießfehlern wie Einfallstellen und Verzug führen.

Die Nachdrucksimulation baut auf den Ergebnissen der Füllsimulation – einem weiteren Feature der Cadmould-Familie – auf und analysiert Nachdruck und Kühlung des Bauteils.

Dabei werden Druckverteilung, Schwindung, Kühleffizienz und Schließkräfte simuliert. So lässt sich beurteilen, ob ein Bauteil am Ende eine gleichmäßige Dichte aufweist.

Mit diesen Informationen können Sie Prozessparameter und Werkzeugauslegung bereits vor Produktionsstart optimieren und zeit- und kostenintensive Trial-and-Error-Schleifen reduzieren.

Vorteile

- Vermeidung von Fehlern wie Einfallstellen und übermäßiger Schwindung

- Abwägung von Zyklusdauer, Materialstabilität und Schwindungspotenzial ermöglicht die Optimierung der Kühlzeit

- Sicherstellung gleichbleibend hoher Bauteilqualität bei reduzierten Zykluszeiten

- Analyse von Druck- und Temperaturverteilung zur Gewährleistung eines sicheren Entformungsverhaltens

- Berechnung maximaler Schließkräfte

Funktionsweise

Das Nachdruck-Feature ist Teil der Cadmould-Familie. Es simuliert Nachdruck- und Restkühlphase, indem es das Fließverhalten des Kunststoffs sowie die thermischen Bedingungen im Werkzeug analysiert.

Nachdruck berechnet unter anderem:

- Druckverteilung – zur Optimierung von Anschnittpositionen und Nachdruckeffizienz

- Temperaturgradienten – zur Vorhersage von Abkühlraten und Vermeidung von Hotspots

- erforderliche Schließkraft – zur Sicherstellung der Werkzeugstabilität und Maschinenbelastung unter realen Bedingungen

- Volumenschwindung und Bildung von Einfallstellen – zur Minimierung optischer und funktionaler Mängel

- optimale Nachdruckzeiten, Kühlzeiten und Schussvolumen – zur Steigerung der Zykluseffizienz

Durch diese Informationen vor Produktionsbeginn können Sie Ihre Prozessstrategie gezielt optimieren und eine konstant hohe Bauteilqualität sicherstellen.

Funktionsumfang

Optimierung von Nachdruckhöhe und Nachdruckzeit

Das Feature liefert eine gleichmäßige Schwindungskompensation über das gesamte Bauteil hinweg.

Analyse von Kühlzeit und Kühleffizienz

Durch die Berechnung optimaler Kühlzeiten unter Berücksichtigung von Prozessanforderungen und Bauteileinflüssen hilft das Feature, Zykluszeiten zu reduzieren, ohne Kompromisse bei der Bauteilqualität einzugehen.

Vermeidung von Einfallstellen

Eine präzise Modellierung von Strömungsverhalten und -bedingungen zeigt, wo Einfallstellen auftreten könnten. So lassen sich Werkzeuggeometrien in der Entwicklungsphase gezielt anpassen.

Bestimmung der Schließkraft und sichere Entformung

Nachdrucksimulation berechnet die notwendige Schließkraft während der Nachdruck- und Kühlphase, um Werkzeugdeformationen zu vermeiden und eine prozesssichere Entformung zu gewährleisten.

Branchen

Nachdruck- und Kühleffekte stellen Hersteller täglich vor Herausforderungen. Diese Phasen müssen exakt gesteuert werden, um maßhaltige, hochwertige und fehlerfreie Kunststoffbauteile zu produzieren. Geschieht dies nicht, kann es zu Einfallstellen, Lufteinschlüssen, übermäßiger Schwindung und Verzug kommen. Das hat negative Auswirkungen auf Bauteilqualität und Produktionskosten.

Als simulationsbasiertes Software-Feature für die präzise Analyse von Nachdruck und Kühlung bietet es Antworten auf diese Herausforderungen. Einsatzbereiche sind unter anderem die folgenden Branchen:

- Automobilindustrie: Vermeidung von Verzug bei strukturellen Bauteilen

- Medizintechnik: Entwicklung fehlerfreier, biokompatibler Komponenten

- Elektronikfertigung: Möglichkeit der Herstellung hochpräziser Gehäuse durch kontrollierte Kühlung

Das Nachdruck-Feature reduziert Trial-and-Error-Schleifen, steigert Prozesseffizienz und unterstützt eine First-Time-Right-Produktion. Die gewonnenen Simulationsdaten ermöglichen die datengestützte Optimierung von Nachdruck- und Kühlbedingungen. Für dünnwandige Präzisionsteile, große Bauteile oder Mehrfachwerkzeuge.

Integration & Kompatibilität

Nachdruck ist ein Feature der Cadmould-Software für die Simulation des Spritzgießprozesses.

Verwenden Sie es in Kombination mit:

Auch außerhalb der Cadmould-Familie lassen sich Druck- und Schwindungsdaten aus dem Feature Nachdruck einfach exportieren, z. B. für die mechanische Bauteilbewertung in FEM-Tools zur Strukturanalyse.

Nachdruck ist in den Abonnements Flex Advanced, Flex Premium und Flex Enterprise sowie als Add-on verfügbar.

On-Premise Server

Datenrichtlinien versus Ressourcenbedarf in der Spritzgießsimulation

Hochauflösende Simulationen erfordern enorme Rechenleistung, insbesondere bei feinen Netzen und umfangreichen DoEs. Herkömmliche Workstations stoßen hier oft an ihre Grenzen – Designiterationen verzögern sich.

leichzeitig gelten in sensiblen Branchen wie Luftfahrt oder Medizintechnik strikte Datenschutzrichtlinien, die Cloud-basierte Lösungen und SaaS-Modelle ausschließen.

Das Feature On-Premise-Server löst diesen Zielkonflikt aus Rechenbedarf und Datenschutz.

Durch Hochleistungsinfrastruktur direkt vor Ort können Ihre Teams großvolumige Simulationen parallel durchführen, standortübergreifend zusammenarbeiten und Entwicklungszeiten verkürzen – bei voller Kontrolle über Daten und Compliance.

Vorteile

- Simulationen laufen deutlich schneller – auch bei komplexen Netzen oder grossen DoEs

- Parallele Ausführung von Simulationen durch verschiedene Abteilungen oder Standorte – ohne Wartezeiten

- Ideal für stark regulierte Branchen – dank vollständiger Datensouveränität

- Ununterbrochene Projektarbeit - die Berechnungen laufen im Hintergrund auf zentraler Infrastruktur

- Ein zentraler, leistungsstarker Server für viele Nutzer und Simulationen – für mehr Effizienz und eine bessere Rendite pro Simulationsstunde

Funktionsweise

On-Premise-Server stellt High-Performance Computing für die Nutzung der Cadmould-Simulationssoftware direkt in Ihrer sicheren IT-Infrastruktur bereit.

Anstatt lokale Workstations zu überlasten, werden Simulationen auf einen dedizierten, leistungsstarken Zentralserver ausgelagert – ideal für rechenintensive Aufgaben.

Die Systemarchitektur bietet:

- Reibungslose Workflows durch Vor- und Nachbereitung auf den Client-Rechnern

- Automatisierte Warteschlange und parallele Ausführung auf dem HPC-Server

- Remote-Überwachung und Priorisierung in Echtzeit

- Standortübergreifender Zugriff für mehrere Nutzer

Diese Lösung ist auf maximalen Simulationsdurchsatz ausgelegt – bei vollständiger Datensicherheit innerhalb Ihrer eigenen Infrastruktur. Teams arbeiten ohne Unterbrechung, Projekte schreiten schneller voran, und die Rechenleistung lässt sich nahtlos teamübergreifend skalieren.

Funktionsumfang

Zentralisierte High-Performance-Simulation

Für die Optimierung von Spritzgießprozessen mit Cadmould sind Präzision und Geschwindigkeit entscheidend. Das Feature On-Premise Server verlagert rechenintensive Aufgaben von der lokalen Maschine auf eine zentrale Hochleistungsinfrastruktur – für drastisch reduzierte Laufzeiten, selbst bei komplexen Netzen oder aufwändigen DoEs.

Remote-Überwachung und Steuerung von Simulationen

Mit diesem Feature können Simulationen standortunabhängig überwacht, priorisiert und gesteuert werden. Teams erhalten volle Transparenz dank intuitivem, zentralem Dashboard – auch bei mehreren Servern im Einsatz.

Paralleles Arbeiten in Multi-User-Umgebungen

Dank flexibler Client-Server-Architektur arbeiten Teams lokal an Geometrie und Auswertung, während der Server im Hintergrund rechnet. Die Projektarbeit läuft ohne Unterbrechung – Leerlaufzeiten entfallen.

Sichere Bereitstellung vor Ort

Mit dem On-Premise Server verlassen Ihre Simulationsdaten niemals die interne Infrastruktur. Das vereinfacht die Einhaltung interner Richtlinien und gesetzlicher Vorgaben – im Gegensatz zu Cloud-Lösungen.

Branchen

Mit On-Premise-Server können Teams schneller simulieren, effizienter arbeiten und ihre Prozesse skalieren – ohne dabei die Kontrolle durch Cloud- oder SaaS-Lösungen aus der Hand zu geben. Im Folgenden erfahren Sie mehr über einige der Einsatzbereiche – von multinationalen Unternehmen bis hin zu datensensiblen Branchen –, in denen On-Premise-Server bereits erfolgreich im Einsatz ist.

Automobilindustrie

Globale Simulationsabteilungen arbeiten parallel: Während in Deutschland Verzugssimulationen laufen, führen die Kollegen in Mexiko DoE-Analysen durch – auf derselben zentralen Infrastruktur.

Hochregulierte Branchen

In stark regulierten Bereichen wie Luft- und Raumfahrt oder Medizintechnik gewährleistet On-Premise-Server vollständige Datensouveränität, da alle Simulationen sicher innerhalb der internen Systeme verarbeitet werden. Für Hersteller mit komplexen Werkzeugkonstruktionen ermöglicht er Variantentests in großem Umfang – bei bisher unerreichter Geschwindigkeit. Aufgaben, die früher mehrere Tage in Anspruch nahmen – etwa das Ausführen von über 80 Simulationen –, lassen sich nun über Nacht erledigen.

Globale Entwicklungsumgebungen

On-Premise-Server ermöglicht es Teams auf verschiedenen Kontinenten, gemeinsam und nahtlos auf komplexe Simulations-Workflows zuzugreifen. Bei Bedarf lassen sich Preprocessing, Berechnungen und Postprocessing an drei unterschiedlichen Standorten weltweit durchführen – durchgängig effizient und ohne Unterbrechung.

Indem Simulation intern abläuft und Teams nahtlos zusammenarbeiten, unterstützt On-Premise-Server technische Führungskräfte dabei, Entwicklungszeiten zu verkürzen, Kosten zu reduzieren und hochwertige Produkte schneller auszuliefern.

Integration & Kompatibilität

Das Feature On-Premise-Server kann ab Flex Advanced für 99 Euro pro Monat/User dazugebucht werden und ist vollständig in die Cadmould-Infrastruktur integriert.

Das Feature ist für Windows-Umgebungen ausgelegt und

- ist einsetzbar über interne Netzwerke und abgesicherte Internetverbindungen

- ermöglicht Nutzern aus verschiedenen Abteilungen und Standorten den Zugriff auf die zentrale HPC-Infrastruktur – ohne Änderungen an ihren lokalen Arbeitsabläufen

- Integriert sich problemlos in bestehende IT-Landschaften

Die Lizenzierung erfolgt hardwarebasiert: Es können bis zu 16 Berechnungen parallel ausgeführt werden.

Die Lücke zwischen Simulation und Visualisierung schließen

Oberflächenfehler wirken sich stark auf die wahrgenommene Qualität von Kunststoffbauteilen aus – insbesondere in designkritischen Branchen.

Gleichzeitig sind herkömmliche Simulationsergebnisse oft zu abstrakt, um eine realitätsnahe Vorstellung von der späteren Oberflächenanmutung zu vermitteln. Dies führt häufig zu kostspieligen Änderungen im weiteren Projektverlauf.

Das Feature Realistische Oberflächen schließt die Lücke zwischen abstrakten Simulationsergebnissen und dem realen Erscheinungsbild.

Statt sich durch Schwindungsplots oder Verformungspfeile zu arbeiten, erhalten Nutzer eine fotorealistische Darstellung ihres Bauteils – inklusive Oberflächenstruktur und Verformung – unter realitätsnahen Lichtbedingungen.

Vorteile

- Realitätsnahe Simulation der Bauteiloptik unter realer Beleuchtung

- Erkennen von Oberflächenfehlern bereits vor Produktionsbeginn

- Vergleich unterschiedlicher Narbungen – fundierte Entscheidungen statt Bauchgefühl

- Verbesserte Kommunikation im Team und mit Kunden dank greifbarer Visualisierungen ohne Interpretationsspielraum

- Geringeres Risiko teurer Werkzeugkorrekturen nach Produktionsstart

Funktionsweise

Das Feature Realistische Oberflächen verarbeitet 3D-CAD-Daten zusammen mit wichtigen technischen Simulationsdaten – z. B. Materialwahl, Kühlbedingungen, Schwindung und Nachdruck – zu greifbaren visuellen Ergebnissen.

Diese werden live in einem separaten Renderfenster dargestellt, sodass sich verschiedene Varianten direkt vergleichen lassen. Ob in Design-Reviews, Werkzeugabstimmungen oder Kundengesprächen: Die optische Qualität eines Bauteils lässt sich sofort beurteilen – auch ohne tiefes Simulationswissen.

Funktionsumfang

Visualisierung texturierter Simulationsergebnisse

Mit Realistische Oberflächen können Projektleiter fundierte und schnellere Entscheidungen treffen. Nach dem Import von CAD-Geometrie und Texturdatei in Cadmould generiert das Feature Realistische Oberflächen eine realitätsnahe Vorschau – inklusive Textur, Lichtwirkung und simulierten Oberflächendefekten wie Einfallstellen.

Direkter Vergleich von Narbungsvarianten

Im separaten Renderfenster ermöglicht die realitätsnahe Oberflächensimulation den parallelen Vergleich mehrerer Narbungsoptionen für ein Bauteil. Die Geometrie kann virtuell gedreht, bewegt und begutachtet werden. So erkennen Sie sofort, welche Variante potenzielle Fehler am besten kaschiert.

Skalierbare Darstellung von Deformationen

Schwindung und Verzug können skaliert dargestellt werden, um ihre Auswirkungen auf die Oberflächenwirkung vollständig zu bewerten.

Integration benutzerdefinierter Netze

Realistische Oberflächen visualisiert die Ergebnisse direkt auf benutzerspezifischen Netzen. So sehen Sie exakt, wie Ihre Bauteilstruktur mit den Simulationsdaten interagiert.

Branchen

Von Materialauswahl bis Designreview: Realistische Oberflächen ermöglicht schnelle, visuelle Validierung – auch für Stakeholder ohne technischen Hintergrund.

Unterschiedliche Anwendergruppen nutzen Realistische Oberflächen:

- Entwickler und Simulationsingenieure in der Automobilbranche: Im Fahrzeugbau lassen sich Sichtbauteile wie Armaturenbretter oder Türverkleidungen visualisieren. So kann beurteilt werden, ob die gewählte Narbung Einfallstellen kaschiert.

- Designer für Unterhaltungselektronik: Für Gehäuse wie Smartphone-Rückseiten oder Wearables dürfen feine Texturen keine Fehler aufweisen.

- Werkzeugbauer und Formenentwickler: Technische Fachkräfte können zeigen, wie sich verschiedene Kühlkonzepte oder Werkstoffe auf die sichtbare Oberfläche auswirken – ganz ohne abstrakte Plots oder Heatmaps.

- Projektleiter und Entscheider: Auch nicht-technische Beteiligte erhalten die nötige Entscheidungsgrundlage – visuell, greifbar und verständlich.

Integration & Kompatibilität

Realistische Oberflächen

- integriert sich nahtlos in die Cadmould-Software für Spritzgießsimulationen und nutzt numerische Daten wie Kühl- und Verzugsberechnungen als Grundlage;

- arbeitet mit benutzerdefinierten texturierten Netzen und unterstützt mehrere Varianten im Vergleich;

- stellt fotorealistische Vorschauen in einem separaten Renderfenster bereit – für parallele Arbeitsprozesse;

- unterstützt gängige 3D-CAD-Formate und Texturen, wie sie in Automobil- und Elektronikanwendungen verbreitet sind.

Das Feature Realistische Oberflächen ist im Abonnement Flex Enterprise sowie als Add-on verfügbar.

Die besonderen Herausforderungen des Schaumspritzgießens

Gasexpansion, Dichteunterschiede, Blasenbildung und komplexes Fließverhalten können bei geschäumten Bauteilen zu Einfallstellen, Verzug und Lufteinschlüssen führen.

Das Problem für Spritzgießer: Standard-Simulationstools erfassen diese Zusammenhänge nicht zuverlässig.

Schaumsimulation simuliert chemische und physikalische Schaumspritzgießprozesse wie MuCell®, Cellmould® und Optifoam® präzise.

Es sagt Blasenverteilung, Materialdichte und Fehler voraus und ermöglicht die Optimierung von Leichtbau, kürzeren Zykluszeiten und fehlerfreier Produktion von Anfang an.

Vorteile

- Vorhersage von Dichteverteilung und Gasgehaltsverlauf durch präzise Modellierung der Schaumexpansion

- Gezielte Steuerung des Schaumverhaltens zur Optimierung von Leichtbaustrategien

- Vermeidung von Einfallstellen und Reduzierung von Verzug durch Gasinnendruck

- Verbesserung von Zykluszeiten durch Reduzierung der Schließkräfte und Optimierung der Kühlphase

- Frühzeitige Identifizierung von potenziellen Fehlern (z. B. Lufteinschlüsse und Bindenähte)

- Einsatz des Features mit verschiedenen Schäumverfahren, sowohl chemisch als auch physikalisch

Funktionsweise

Der Simulationsprozess beginnt mit der Definition zentraler Prozessparameter wie Schäummittel (chemisch oder physikalisch), Gasanteil, Einspritzgeschwindigkeit und Druckprofilen.

Auf Basis dieser Angaben simuliert das Feature zum Schaumspritzgießen den Füllvorgang präzise, verfolgt die Gasexpansion und Blasenbildung und analysiert deren Einfluss auf Füllverhalten, Abkühlung und Schwindung.

Im weiteren Verlauf berechnet die Funktion unter anderem Gasanteile, Zellwachstum, Druckverteilung und die mechanischen Auswirkungen der Gasexpansion. Sie liefert zudem eine Visualisierung der Strömungsmuster und macht potenzielle Fehlerstellen wie Bindenähte, Lufteinschlüsse oder ungleichmäßige Dichteverteilungen sichtbar.

Auf Basis dieser Ergebnisse können Sie Ihre Parameter gezielt anpassen, um:

- den Materialeinsatz zu minimieren,

- Verzug zu vermeiden und

- die strukturelle Integrität zu verbessern, um optimalen Leichtbau und maximale Kosteneffizienz zu erreichen.

Funktionsumfang

Präzise Simulation von Blasenwachstum und Dichteverlauf

Durch die exakte Modellierung des Schäumprozesses ermöglicht die Schaumsimulation ein klares Verständnis von Dichteunterschieden und Hohlraumbildung im Bauteil.

Material- und Prozessoptimierung

Die Simulation des Schaumspritzgießens erlaubt die gezielte Feinabstimmung von Gasanteilen, Einspritzprofilen und Druckverläufen für geringeres Bauteilgewicht, höhere Festigkeit und effizientere Zyklen.

Vorhersage von Schwindung und Verzug

Die Schaumsimulation unterstützt Werkzeugvorhaltung durch Berücksichtigung gasbedingter Schwindungskompensation, noch bevor Verformungen auftreten. Das bedeutet weniger Iterationen und bessere Formstabilität.

Optimierung von Zykluszeit und Energieeffizienz

Das Feature zur Schaumsimulation analysiert Kühlzeiten und erforderliche Schließkräfte und hilft so, Zyklusdauer und Maschinenbelastung bei gleichbleibender Bauteilqualität zu senken.

Fehlervermeidung und Prozesssicherheit

Die Simulation des Schaumspritzgießens ermöglicht frühzeitiges Erkennen potenzieller Fehler wie Lufteinschlüsse, Bindenähte oder Einfallstellen. So lassen sich Prozessschwankungen ausgleichen und Ausschussraten senken.

Branchen

Schaumspritzgießen ist unverzichtbar für Branchen, die leichte und leistungsfähige Kunststoffbauteile benötigen.

Dementsprechend kommt die Schaumsimulation in zahlreichen Branchen zum Einsatz, die auf Schaumspritzgießen zur Herstellung hochwertiger Bauteile setzen, darunter:

- Automobilindustrie: Schaumspritzgießen reduziert das Fahrzeuggewicht, ohne die strukturelle Integrität zu beeinträchtigen – ideal für die Fertigung von Armaturenbrettern, Stoßfängern und Bauteilen im Motorraum.

- Luft- und Raumfahrt: Schaumspritzgießen ermöglicht die Herstellung langlebiger, leichter Kabinen- und Strukturbauteile.

- Konsumgüter und Verpackung: Hersteller nutzen Schaumsimulation, um bei geschäumten Produkten wie Schutzgehäusen die Isolierwirkung zu optimieren und gleichzeitig Gewicht und Kosten zu reduzieren.

- Medizintechnik und Elektronikfertigung: Mithilfe der Simulation können präzise Bauteile mit kontrollierter Dichte und definierten mechanischen Eigenschaften entwickelt werden.

Integration & Kompatibilität

Das Feature von Cadmould zur Simulation des Schaumspritzgießens lässt sich nahtlos in andere Module von Cadmould integrieren.

Es liefert eine umfassende Analyse des Verhaltens geschäumter Kunststoffe, vom Einspritzen bis zum fertigen Bauteil bei Raumtemperatur.

Kombinieren Sie das Feature zum Schaumspritzgießen mit weiteren Cadmould-Features wie:

Schaumsimulation ist mit einer Vielzahl thermoplastischer und duroplastischer Schäummaterialien kompatibel und eignet sich somit für unterschiedlichste Fertigungsumgebungen.

Das Feature zur Schaumsimulation ist ausschließlich im Abonnement Flex Enterprise sowie als Add-on erhältlich.

Auswirkung der Kompression auf Schmelzefluss und Maßhaltigkeit im Spritzpräge-Prozess

Im Spritzprägeverfahren wird die Kunststoffschmelze in eine teilweise geöffnete Form eingespritzt. Nach dem Füllen der Kavität erfolgt eine weitere Kompression, um einen gleichmäßigen Fluss des Materials zu gewährleisten.

Um diesen Prozess zu optimieren, müssen Ingenieure in der Lage sein, zu analysieren, wie verschiedene Konstruktions- und Prozessparameter das Fließverhalten, die Abkühlung und die Formstabilität während der Kompressionsphase beeinflussen.

Cadmould Spritzprägen simuliert jeden Schritt des Prägeprozesses. Durch eine detaillierte Analyse von Druckverläufen, Schwindungseffekten und Eigenspannungen ermöglicht das Feature die Optimierung des Spritzprägeprozesses für:

- geringere Einspritzdrücke,

- reduzierte Eigenspannungen und

- höhere Stabilität des fertigen Bauteils.

Vorteile

- Optimierung des Spritzprägeprozesses durch Feinjustierung von Kraft, Hub und Zeitsteuerung

- Reduzierter Einspritzdruck schont das Material und vermindert die Beanspruchung von Werkzeug und Maschine. Dies trägt zur Erhaltung der Materialintegrität bei

- Das volle Potenzial des Spritzprägens nutzen – für gleichmäßige Wandstärken, minimale Einfallstellen und hohe Maßhaltigkeit

- Gleichmäßige Druckverteilung zur Verringerung von Verzug und Eigenspannungen sowie zur Steigerung der Langzeitstabilität

- Kostensenkung durch Prozessoptimierung: Verkürzung der Zykluszeiten, Reduktion des Werkzeugverschleißes und Minimierung von Ausschuss

Funktionsweise

Spritzprägen vs. konventionelles Spritzgießen – worin liegt der Unterschied?

Das Spritzprägen ist ein hybrides Verfahren, das das klassische Spritzgießen um eine kontrollierte Kompressionsphase erweitert.

Statt den Kunststoff in eine vollständig geschlossene Form zu spritzen, erfolgt die Einspritzung in eine teilweise geöffnete Kavität. Erst nach dem Füllen wird der Werkzeugspalt geschlossen, um den Druck in bestimmten Bereichen zu erhöhen, das Material gleichmäßig zu verteilen und den Schmelzefluss zu steuern. Die gezielte Kompression reduziert Eigenspannungen, sorgt für eine gleichmäßige Nachdruckverteilung und senkt die erforderliche Schließkraft.

Spritzprägen ist ein Feature zur Simulation des gesamten Prozesses. Es bildet alle Prozessschritte ab und zeigt, wie Parameter wie Formspalt, Kompressionszeitpunkt, Kraft und Geschwindigkeit den Fülldruck, Schwindung und Spannungsverteilungen beeinflussen. So lassen sich Einstellungen bereits vor Produktionsbeginn genau justieren.

Das Ergebnis: Hochpräzise Bauteile bei geringerem Einspritzdruck und verbesserter Oberflächenqualität.

Funktionsumfang

Präzise Simulation des Stempelhubs

Spritzprägen simuliert den zeitlichen Ablauf, die Kraft und die Geschwindigkeit der Werkzeugkompression, um eine gleichmäßige Materialverteilung sicherzustellen.

Optimierung von Druck und Temperatur

Die Präge-Simulation berechnet den minimal notwendigen Einspritzdruck für eine fehlerfreie Formfüllung. So wird Materialabbau verhindert und gleichmäßige Kühlung gewährleistet. Die Lebensdauer des Werkzeugs verlängert sich, auch bei spezialisierten Verfahren wie dem Silikon-Spritzprägen.

Vorhersage von Schwindung und Verzug

Durch die nahtlose Integration des Features zur Simulation des Spritzprägens mit der Verzugssimulation – einem weiteren Feature aus der Cadmould-Software zur Spritzgießsimulation – erhalten Sie genaue Berechnungen der Bauteildeformation als Folge des Spritzprägeprozesses.

Bewertung der Bauteilfestigkeit

Die Simulationsdaten ermöglichen fundierte Anpassungen der Werkzeuggeometrie, Anschnittpositionen und Kompressionsparameter noch vor dem Produktionsstart. So gelingt eine umfassende Optimierung von Bauteildesign und Prozessplanung für verbesserte mechanische Eigenschaften.

Nahtlose Integration mit weiteren Features der Cadmould-Software

Spritzprägen lässt sich mit Füll- und Nachdrucksimulation sowie Verzugsberechnung integrieren und ermöglicht so eine umfassende Berechnung des Spritzprägeprozesses.

Branchen

Spritzprägen ist besonders wichtig für hochpräzise Kunststoffbauteile, bei denen Fließ-, Schwindungsverhalten und mechanische Eigenschaften gezielt gesteuert werden müssen.

Branchen, die auf das Verfahren setzen, sind unter anderem: