Études de cas

Découvrez comment les entreprises transforment leurs processus grâce à Cadmould Flex

60% plus léger, totalement fiable

Automobile et mobilité

Électronique et semi-conducteurs

Optimisation du moulage par injection

Grâce à des itérations rapides basées sur la simulation, HellermannTyton a conçu un support de prise de recharge alliant légèreté et précision.

Il est bon d'être compétent, mais il est préférable d'être excellent.

HellermannTyton est synonyme d'excellence. Leurs clients savent qu'ils peuvent compter sur des normes de qualité et d'efficacité des plus élevées. C'est pourquoi l'entreprise est régulièrement sollicitée pour les projets les plus ambitieux, qui exigent un respect rigoureux de la qualité, des délais serrés et une maîtrise des coûts. Comment y parviennent-ils ? La réponse réside dans une combinaison unique : une culture de l'excellence associée à une méthode de travail novatrice. Il en résulte une approche d'ingénierie simultanée, soutenue par une technologie de simulation de pointe. Cet article explore la manière dont cette culture et cette méthode se manifestent dans la conception de leurs pièces plastiques moulées par injection. Pour illustrer cette approche, nous prendrons l'exemple d'un support de prise de charge, conçu pour un constructeur de voitures de sport haut de gamme.

Collaborons, plutôt que de se succéder

Hagen Spieß, Directeur du développement de produits, éclaire la philosophie à l'œuvre : « Nous adoptons une approche d'ingénierie simultanée. Concrètement, nos équipes de moulage par injection sont structurées de manière interfonctionnelle. Le travail est organisé par client et par produit, et non par département. Nous veillons à ce que les ingénieurs chargés des pièces, des moules, les régleurs de machines et les responsables qualité d'un projet collaborent étroitement, évitant ainsi une succession séquentielle des étapes. »L'un des principes fondamentaux est donc une méthodologie de travail anticipée et transversale. Chez HellermannTyton, les membres des équipes « aval » – ceux qui opèrent les machines et mesurent la qualité des produits – sont intégrés « en amont », dès la phase de conception des pièces et des moules. Amadeus Langeloh, un ingénieur clé spécialisé dans la conception des pièces, explique : « C'est d'une importance capitale. Cette synergie nous permet de prévenir les erreurs prévisibles, car nous anticipons les enjeux de fabrication dès la phase initiale, bien avant la construction physique du moule. Elle consolide par ailleurs l'adhésion de l'équipe, chacun ayant la possibilité d'influer sur la conception. Le résultat ? Moins de rectifications après la fabrication du moule, et des problèmes résiduels dont la résolution est généralement moins onéreuse. »

Hagen Spieß, responsable du développement des produits, Amadeus Langeloh, ingénieur concepteur, et Oliver Rühmkorf, responsable du développement des produits et de l'administration de la CAO, sont photographiés de gauche à droite.

En fait, la combinaison supérieure de précision et de rapidité, permise par l'algorithme de simulation 3D-F propriétaire de Cadmould, est l'une des principales raisons pour lesquelles HellermannTyton travaille avec Cadmould.

Amadeus Langeloh

Ingénieur d'études

Outils numériques pour soutenir le travail interfonctionnel

Cette approche est étayée par une utilisation intelligente de la technologie de simulation. Les simulations permettent de prédire et de visualiser les résultats avant d'investir le temps et l'argent nécessaires à la construction du moule réel. Les visualisations sont utilisées comme outil de communication et de discussion pour évaluer les différentes options de conception. Les résultats facilitent la prise de décision au sein des équipes de produits interfonctionnelles, car ils montrent les conséquences des différentes options. "De cette manière, nous pouvons tester et discuter des différentes options de manière numérique. Il est moins coûteux et beaucoup plus rapide de modifier une conception virtuelle que de modifier un moule physique en acier. Revenons maintenant à l'exemple du composant mentionné ci-dessus.

Objectif : réduire le poids des pièces en remplaçant le métal par du plastique.

Dans ce projet, HellermannTyton a travaillé sur le support de prise de charge d'une voiture de sport haut de gamme. Plus précisément, l'ambition était de réduire le poids de plus de 50 %, tout en continuant à répondre à toutes les exigences fonctionnelles, géométriques et de stabilité. Dans les véhicules électriques, le poids est particulièrement important, car moins de poids signifie plus d'autonomie.

Défis : stabilité et précision géométrique

"Il est bien sûr possible de réduire le poids en remplaçant la construction métallique par une construction en plastique renforcé de fibres. Le défi consiste alors à s'assurer que les exigences de stabilité et de précision sont respectées avec ce matériau différent", explique Amadeus Langeloh. "La stabilité est particulièrement cruciale pour cette pièce, car elle peut être soumise à des forces soudaines et importantes, par exemple si un utilisateur trébuche sur le câble de recharge. En outre, la précision géométrique est essentielle. Comme la pièce relie la prise de charge au châssis du véhicule, elle doit s'adapter parfaitement à la fois à la prise et aux points de connexion sur le châssis. Cela signifie que le retrait et le gauchissement doivent être anticipés et gérés.

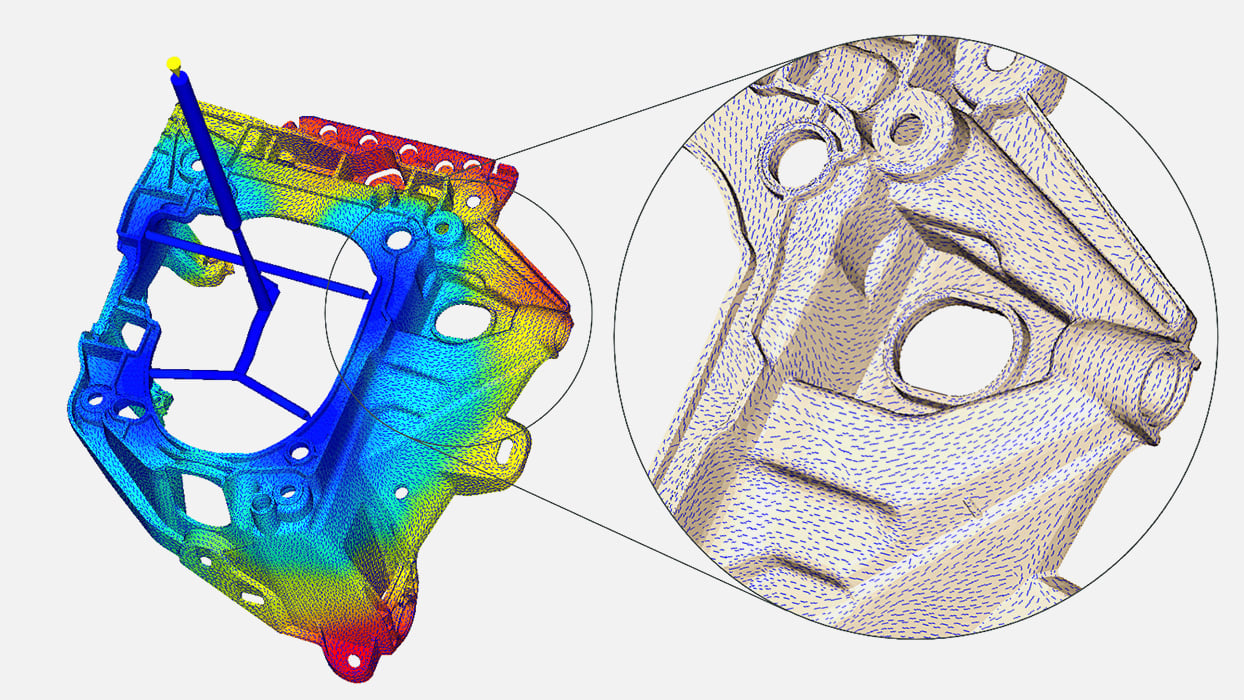

Orientation principale des fibres

Pour évaluer ses propriétés mécaniques, les résultats de l'orientation des fibres du dispositif Cadmould Flex ont été analysés à l'aide d'un logiciel FEM. Crédit photo : HellermannTyton

Simulation pour optimiser la géométrie et les propriétés mécaniques

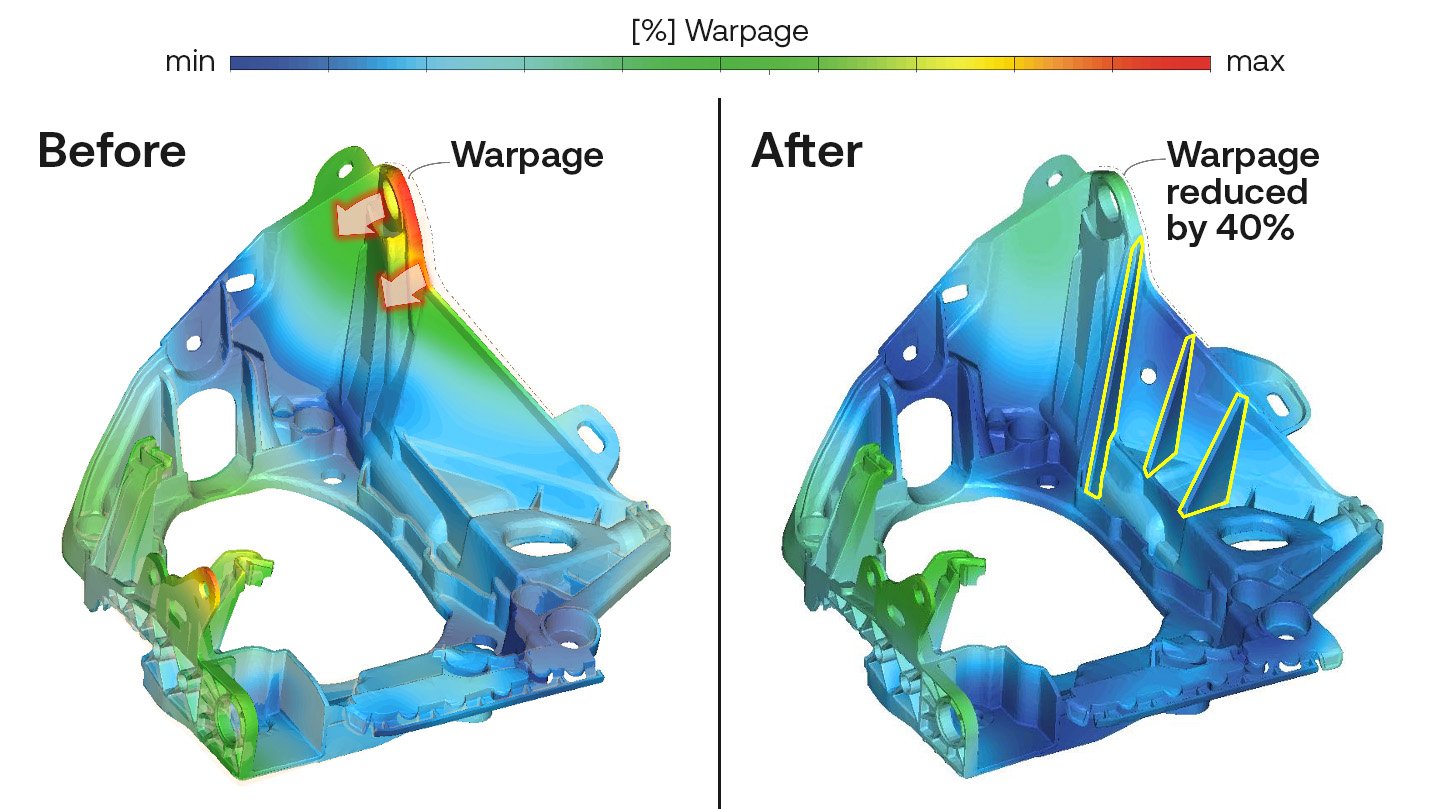

Pour optimiser ces deux défis, HellermannTyton a utilisé une combinaison de simulation de moulage par injection de plastique et de simulation par la méthode des éléments finis (FEM). Amadeus Langeloh, qui a dirigé la conception des pièces pour le projet, a travaillé en étroite collaboration avec le mouliste sur la conception du système de refroidissement. Il a également organisé des réunions interfonctionnelles avec ses collègues chargés du réglage des machines et de la gestion de la qualité pour discuter des principaux problèmes. Pour répondre aux exigences de robustesse mécanique, un matériau à forte teneur en fibres de verre a été choisi. HellermannTyton a utilisé Cadmould, la simulation de moulage par injection de plastique de SIMCON, pour évaluer l'emplacement des lignes de soudure et calculer l'orientation des fibres. Les simulations de retrait et de gauchissement de Cadmould pour la conception initiale de la pièce ont cependant montré qu'il y avait un gauchissement important aux points de connexion. Le gauchissement à ces endroits est inacceptable, car c'est là que la pièce se connecte à d'autres parties du véhicule. Pour trouver une meilleure solution, Amadeus Langeloh a conçu quelques structures de nervures alternatives, ainsi que des noyaux de moules spéciaux à très haute conductivité thermique (alliage de cuivre et de béryllium), afin de réduire le gauchissement dans les zones de connexion critiques de la pièce. Ces variantes ont été simulées à l'aide de Cadmould, afin de vérifier leurs effets et de choisir la meilleure solution. Cette combinaison de conception et d'essais de variantes en simulation a permis de trouver une conception qui a évité le gauchissement.

Cadmould a permis à HellermannTyton d'évaluer rigoureusement les effets du retrait et du gauchissement à travers diverses itérations de conception. Grâce à ce test systématique de multiples alternatives, ils ont réussi à affiner la conception de la pièce, en incorporant plusieurs modifications géométriques - notamment les nervures, surlignées en jaune. Cette conception optimisée répond parfaitement aux performances mécaniques et aux spécifications géométriques.

Toujours simuler les variantes

Cela illustre un principe clé pour une simulation réussie : ne jamais simuler une seule variante. Il est préférable d'investir la rapidité et l'agilité de la simulation pour tester systématiquement plusieurs variantes de conception et choisir la meilleure option. Oliver Rühmkorf, développeur de produits, l'explique ainsi : "Il est important d'éviter une vision étroite si l'on veut obtenir les meilleurs résultats. Ne vous fixez pas trop sur votre conception initiale - essayez plusieurs alternatives. Répétez l'opération. Utilisez la simulation comme un outil permettant d'évaluer de nombreuses options. Ne l'utilisez pas uniquement pour confirmer ou vérifier une option de conception unique et particulière. En évaluant de nombreuses variantes, vous pouvez laisser la simulation vous aider à avoir des discussions mieux informées, plus perspicaces et plus constructives avec vos collègues". Ainsi, la simulation, utilisée à bon escient, peut être un outil précieux pour trouver de meilleures alternatives et améliorer la prise de décision interfonctionnelle. Bien entendu, pour obtenir ces avantages, il faut effectuer de nombreuses simulations. Comme l'explique Amadeus Langeloh, "il est important que votre logiciel de simulation soit suffisamment rapide pour exécuter plusieurs simulations rapidement. Sinon, vous ne pourrez pas comparer suffisamment de variantes, et il est donc peu probable que vous trouviez la meilleure solution possible. En fait, la combinaison supérieure de précision et de rapidité, permise par l'algorithme de simulation 3D-F propriétaire de Cadmould, est l'une des principales raisons pour lesquelles HellermannTyton travaille avec Cadmould".

Résultat : une réduction de poids de 60%.

Cette pièce illustre les résultats distinctifs que HellermannTyton peut obtenir pour ses clients. La méthode de travail intelligente, itérative et interfonctionnelle a permis à HellermannTyton d'évaluer rapidement et efficacement de nombreuses alternatives de conception. Le résultat a permis de réduire le poids de la pièce de 60 %, tout en continuant à respecter les normes de qualité rigoureuses du client.

Des résultats concrets. Des voix de confiance.

Des histoires de clients et des témoignages montrent comment la simulation transforme les défis en améliorations mesurables.

Études de cas

60% plus léger, totalement fiable

Grâce à des itérations rapides basées sur la simulation, HellermannTyton a conçu un support de prise de recharge alliant légèreté et précision.

Études de cas

L’adaptateur d’empilage réinventé

Comment Plaston et Gollmer ont perfectionné un connecteur multi-marques pour coffrets à outils grâce à Cadmould et Varimos AI.

Études de cas

Des bouchons de bidon parfaits dès le départ

En combinant simulation et mesure moderne, Bergi-Plast a amélioré la qualité, réduit les rebuts et accéléré la mise sur le marché.

témoignage

Cadmould nous a entièrement convaincus par sa convivialité, la rapidité et la précision de ses calculs, l'excellence de son support et un rapport qualité-prix remarquable.

Lutz Kreykenbohm

Directeur de l'outillage et de la technologie des matières plastiques

témoignage

Grâce à SIMCON, nous avons réduit nos cycles d'itération de 30%. Je recommande vivement Cadmould et Varimos AI.

Alexander Wolf

Chef du centre de compétence plastique

témoignage

Nous avons choisi Cadmould Flex pour sa capacité à réaliser plusieurs simulations simultanément, offrant rapidité et précision.

Amadeus Langeloh

Ingénieur d'études

témoignage

Au cours des deux dernières années, Cadmould nous a permis d'optimiser le seuil d'injection, de maîtriser le gauchissement et de prévenir les bulles d'air sur nos pièces galvanisées critiques.

Michael Stenger

Développement

témoignage

Facilité d'utilisation, interface intuitive, et rapidité de traitement : les résultats sont rapides et la simulation nous fait vraiment avancer.

Philipp Beckel

Gestion de projet

témoignage

Cadmould est rapide et efficace, idéal pour valider la géométrie et optimiser les projets de moulage tout en réduisant les coûts et les rebuts.

Fabiano Rubio

Ingénieur d'application IAO

témoignage

Le module Varimos AI de Cadmould a transformé notre approche des plans d'expériences, nous permettant d'optimiser nos procédés, d'améliorer la qualité de nos pièces et d'accroître significativement notre efficacité.

Govindraj Tantri

Ingénieur, conception de produits

Besoin d'aide ?

Nous vous mettrons en relation avec le bon expert !

Chez SIMCON, nous veillons à ce que vous obteniez ce dont vous avez besoin : conseils techniques, conseils commerciaux ou simplement réponses à vos questions. Réservez une consultation individuelle pour découvrir nos offres ou planifiez une démonstration produit avec un ingénieur commercial. Quels que soient vos besoins, nous sommes là pour vous aider.